In un contesto di crescita esplosiva del mercato dei veicoli a nuova energia, l'elettronica automobilistica sta subendo un aggiornamento completo caratterizzato da "alta densità, alta affidabilità e alta complessità". Dalle unità di controllo elettronico ai sistemi di gestione delle batterie, fino ai moduli dell'abitacolo intelligente, i requisiti di integrazione e precisione dei componenti elettronici superano di gran lunga quelli delle automobili tradizionali. Tuttavia, la maggior parte delle linee di produzione SMT delle case automobilistiche si attiene ancora agli standard dell'era dell'elettronica di consumo, affrontando sfide come le fluttuazioni di rendimento, l'insufficiente compatibilità dei processi e l'eccessiva impronta di carbonio. Partendo dai punti dolenti, dai metodi di aggiornamento e dai casi di studio, discuteremo e analizzeremo logicamente lo scopo dell'aggiornamento delle tecniche di produzione SMT dietro questi nuovi veicoli energetici.

In primo luogo, i veicoli a nuova energia richiedono una serie di miglioramenti alle macchine SMT pick and place. Si suddividono in tre categorie. La prima categoria è quella della precisione e dell'affidabilità. Si tratta della protezione di base per la sicurezza non solo dei passeggeri, ma anche del veicolo stesso. I requisiti SMT per questa categoria sono la miniaturizzazione del componente chip: dove i chip BMS e le schede driver IGBT devono supportare componenti 01005 (0,4 mm × 0,2 mm) e confezioni QFN a passo 0,3 mm, con una precisione di posizionamento dinamico di ≤0,025 mm@3σ. E compatibilità in ambienti di lavoro gravosi: dove l'elettronica di bordo deve resistere a cicli di temperatura compresi tra -40°C e 150°C e il tasso di difettosità dei giunti di saldatura deve essere inferiore a 50 ppm (cinquanta parti per milione); la seconda categoria è quella dell'efficienza e della flessibilità. Si tratta in genere della risposta alle pressioni di aumento della capacità. I requisiti SMT per questa categoria sono linee miste multi-prodotto: con l'aiuto dell'accelerazione dell'iterazione del modello di veicolo, il tempo di cambio linea deve essere ridotto a meno di 15 minuti.

E la domanda di capacità produttiva: dove la capacità produttiva mensile di una singola linea di produzione SMT deve generalmente superare i 50 milioni di punti, con un tasso di utilizzo di ≥95%; la terza categoria è la produzione verde. Si tratta di una categoria che prevede vincoli stringenti nell'ambito delle politiche ESG. I requisiti SMT per questa categoria sono la produzione senza piombo: se conforme alle normative RoHS, REACH e altre, con un residuo di metalli pesanti nelle saldature ≤0,1%. E gestione dell'impronta di carbonio: dove il consumo energetico delle apparecchiature deve essere ridotto di 20%-30%.

In secondo luogo, la linea di produzione SMT per i veicoli a nuova energia presenta quattro punti critici tecnologici che vale la pena menzionare. Il primo punto dolente è l'insufficiente precisione che porta a colli di bottiglia nella produzione. Il motivo è che quando la macchina pick and place tradizionale monta 01005 componenti, il tasso di rendimento è generalmente inferiore a 98% e i costi di rilavorazione aumentano drasticamente; il secondo punto dolente è la scarsa adozione dell'automazione. Il motivo è che la dipendenza dalla regolazione manuale comporta un tasso di scarto di 0,2% e ritardi nell'ottimizzazione dei parametri di processo; il terzo punto dolente è la scarsa conformità ambientale. Il motivo è che c'è un'alta possibilità che le saldature a base di piombo e le macchine pick and place ad alto consumo energetico e le macchine reflow siano soggette a sanzioni per l'esportazione. Il motivo è che in genere il cambio di linea richiede più di 30 minuti, il che rende difficile far fronte alle fluttuazioni degli ordini per più modelli di veicoli.

In terzo luogo, vogliamo discutere il percorso di trasformazione tecnica. Dal nostro punto di vista, si tratta di una combinazione di aggiornamenti hardware, potenziamento del software e trasformazione ecologica. La suddivisione è in tre aspetti principali. Approfondiamo ogni aspetto con le relative motivazioni. In primo luogo, per quanto riguarda gli aggiornamenti hardware, vogliamo concentrarci sul rafforzamento delle basi della produzione di precisione. Ci sono due tipi di macchine che possono essere aggiornate: le macchine pick and place ad alta precisione: possiamo sostituire il motore lineare a levitazione magnetica, migliorando la precisione dinamica a 0,035 mm@3σ e aggiornando il sistema di allineamento ottico per supportare il riconoscimento dei punti di marcatura a livello di 30 μm. E macchine per saldatura a riflusso ad azoto: dove possiamo gestire il controllo del contenuto di ossigeno in modo che sia inferiore e uguale a 100 ppm, riducendo l'ossidazione dei giunti di saldatura e migliorando la resa di 1,5%. In secondo luogo, per quanto riguarda il potenziamento del software, vogliamo concentrarci sulla costruzione del nucleo di una fabbrica guidata intelligente e automatizzata. Esistono due tipi di sistemi intelligenti che possono essere ottimizzati: Sistema di ottimizzazione del processo AI: fornisce l'apprendimento automatico e l'analisi in tempo reale dei dati di espulsione del materiale per regolare dinamicamente il percorso dell'ugello, riducendo il tasso di espulsione del materiale da 0,2% a 0,08%. Poi, utilizzando la tecnologia del gemello digitale per simulare il processo di produzione, si accorcia il ciclo di introduzione di un nuovo prodotto di 60%. E l'integrazione profonda del MES, che consente di monitorare in tempo reale l'efficienza complessiva delle apparecchiature, il consumo energetico, la resa e altri indicatori, con un miglioramento di 70% nella velocità di risposta alle anomalie. In terzo luogo, per la trasformazione verde, vogliamo concentrarci sulla conformità e sulla riduzione dei costi. Ci sono due modi plausibili per raggiungere questo obiettivo: la tecnica di saldatura senza piombo, che utilizza la lega Sn-Ag-Cu. E la gestione intelligente del consumo energetico: possiamo aggiungere un modulo a frequenza variabile e un sistema di recupero del calore in modo da ridurre il consumo energetico dell'apparecchiatura di 25%.

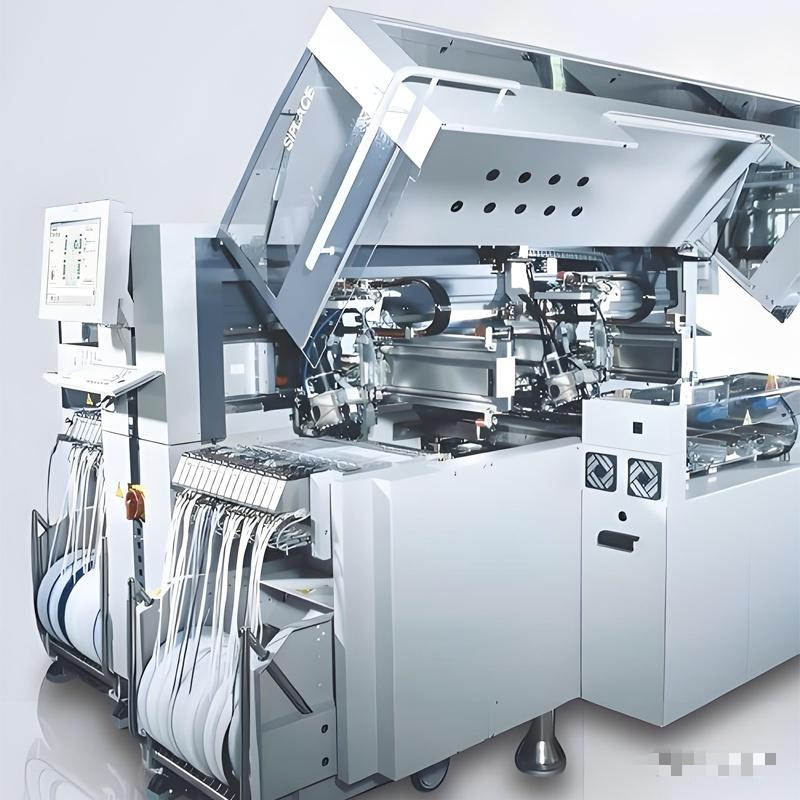

In quarto luogo, vogliamo discutere un caso di studio relativo a questo aggiornamento in passato. Il contesto è quello di uno dei nostri clienti passati, un certo produttore di veicoli a nuova energia, che aveva dovuto affrontare ingenti penali a causa di ritardi nella consegna dovuti a una resa insufficiente dei moduli BMS. Il loro intervento può essere suddiviso in tre fasi: innanzitutto hanno acquistato alcune macchine pick-and-place NT-T5 di Nectec con una precisione di 0,035 mm a 3σ. Poi hanno aggiunto a queste macchine il modulo di avviso di scarico materiale AI e l'interfaccia MES. Infine, hanno sostituito il forno di saldatura a rifusione con azoto e pasta saldante senza piombo. Grazie a questo aggiornamento, sono stati raggiunti alcuni risultati: il tasso di rendimento è aumentato a 99,5%, riducendo i costi di riparazione annuali di 12 milioni di yuan; la velocità di avvio della capacità produttiva è aumentata di 50%, il ciclo di consegna degli ordini si è ridotto a 18 giorni; l'impronta di carbonio per unità è stata ridotta di 28%.

In quinto luogo, vogliamo discutere le prospettive future di questa tendenza all'aggiornamento delle linee di produzione. È fondamentale menzionare questo contesto perché supporta la convergenza tecnologica e la produzione regionalizzata. In primo luogo, prevediamo che la saldatura laser, l'ispezione SPI 3D e altre tecnologie vengano integrate nella linea di produzione SMT per ottenere un controllo del processo a livello nanometrico. In secondo luogo, è ovvio che la domanda di apparecchiature usate nel Sud-est asiatico, nell'Europa dell'Est e in altre regioni è elevata. Per vincere la gara è indispensabile fornire ai clienti un metodo di pagamento localizzato e un servizio rapido. Infine, poiché il mondo continua a promuovere le energie rinnovabili e verdi, in futuro assisteremo a una maggiore diffusione dell'alimentazione fotovoltaica, della rigenerazione delle apparecchiature e dell'aggiornamento dello scambio di crediti di carbonio.

In conclusione, la trasformazione tecnologica delle apparecchiature SMT per i veicoli energetici non è una semplice sostituzione dell'hardware, ma piuttosto un aggiornamento completo dell'intera catena, che combina "artigianato di precisione + sistemi intelligenti + standard verdi". Per le case automobilistiche, la scelta di un partner con capacità di integrazione trasversale dei processi e una rete di assistenza globale, come Nectec, sarà la chiave per superare la doppia pressione della capacità produttiva e della conformità.