Poiché il tasso di penetrazione del mercato dei veicoli a nuova energia supera i 40%, la velocità di iterazione della tecnologia di test delle batterie di potenza supera di gran lunga quella dei componenti automobilistici tradizionali. Tuttavia, le apparecchiature SMT di seconda mano soffrono generalmente di problemi quali l'invecchiamento dei moduli di collaudo delle batterie e l'insufficiente precisione, diventando una "bomba invisibile" che limita l'efficienza e la sicurezza della linea di produzione. Questo articolo parte dai punti dolenti del settore e interpreta in modo approfondito le tecnologie di base e i percorsi di implementazione per l'aggiornamento dei moduli di test delle batterie, fornendo linee guida per il rinnovamento riutilizzabili per le case automobilistiche e i produttori di apparecchiature.

Rispetto all'adozione della tecnologia di montaggio e ispezione SMT che utilizza le energie rinnovabili, esistono alcuni svantaggi della tecnologia di montaggio e ispezione SMT di seconda mano, specifica per il settore delle batterie per veicoli. Essi sono:

In primo luogo, il difetto di precisione. Le apparecchiature tradizionali di seconda mano utilizzano per lo più sonde a contatto per la misurazione. Quando si tratta di parti critiche a livello di micron, come i terminali delle batterie a nuova energia e le aree adesive, il tasso di errore può arrivare a 15%-20%, il che rende difficile soddisfare i requisiti di coerenza delle case automobilistiche per i moduli batteria.

In secondo luogo, il collo di bottiglia dell'efficienza. La programmazione manuale del processo di ispezione rappresenta oltre 30% delle ore di lavoro totali, mentre il ciclo di iterazione dei modelli di veicoli a nuova energia si è ridotto a 8-12 mesi. Le attrezzature obsolete non sono in grado di soddisfare le richieste di rapidi cambiamenti di produzione.

In terzo luogo, i potenziali problemi di sicurezza. I moduli di rilevamento non aggiornati non sono in grado di identificare difetti come oggetti metallici estranei all'interno delle celle della batteria o fogli di elettrodi piegati, che possono facilmente portare a rischi di fuga termica nei pacchi batteria. Il tasso di incidenti per le apparecchiature usate è 2,3 volte superiore a quello delle apparecchiature nuove.

Per affrontare tali problemi e sfide, esistono quattro potenziali percorsi per migliorare non solo l'accuratezza dell'ispezione, ma anche per aggiornare il motore di ispezione intelligente.

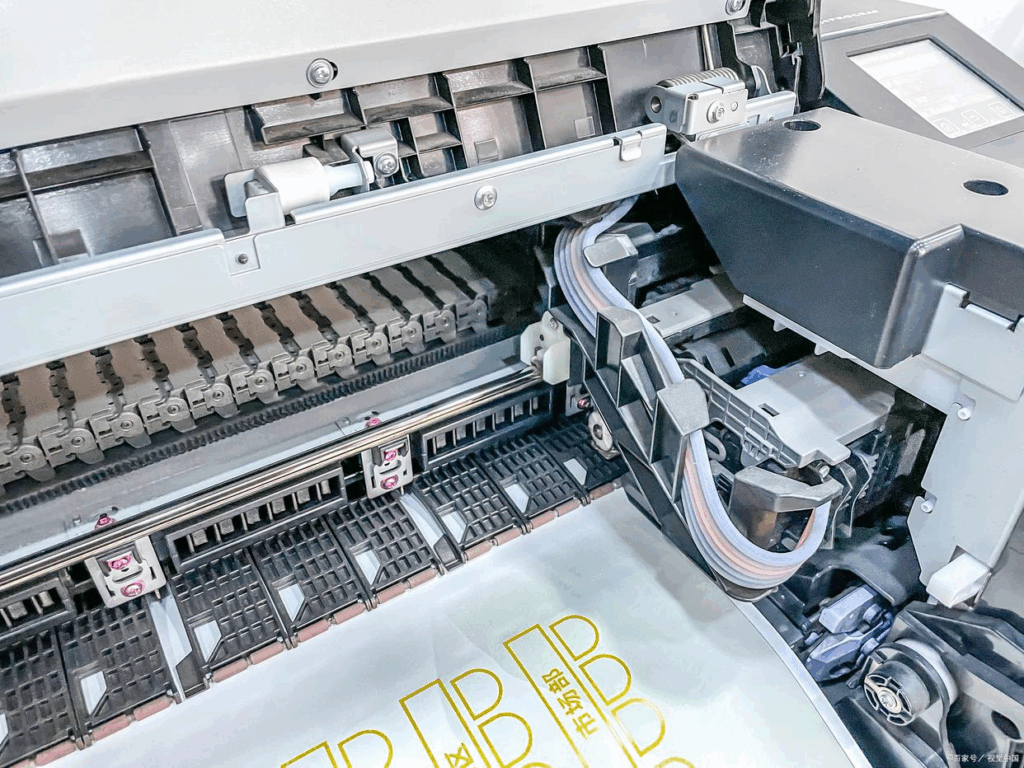

Path one, tecnologia di rilevamento composita ad alta precisione per superare il limite di rilevamento a livello di micron. Comprende due funzioni: misurazione dual-mode laser + immagine e algoritmo di compensazione visiva AI. La prima funzione si integra con Nectec‘Il dispositivo di imaging e la sonda di scansione laser consentono di eseguire la scansione 3D dei contorni degli involucri delle batterie (precisione di 1,8 μm) e la misurazione simultanea delle dimensioni delle linguette, migliorando l'efficienza dell'ispezione di 70%. La seconda funzione integra il modello di meccanismo AI delle macchine a raggi X per l'ispezione SMT di Nectec, la deviazione di posizionamento causata dall'usura meccanica delle apparecchiature di seconda mano viene corretta dinamicamente e l'errore di allineamento della lastra dell'elettrodo viene controllato entro ±0,05 mm.

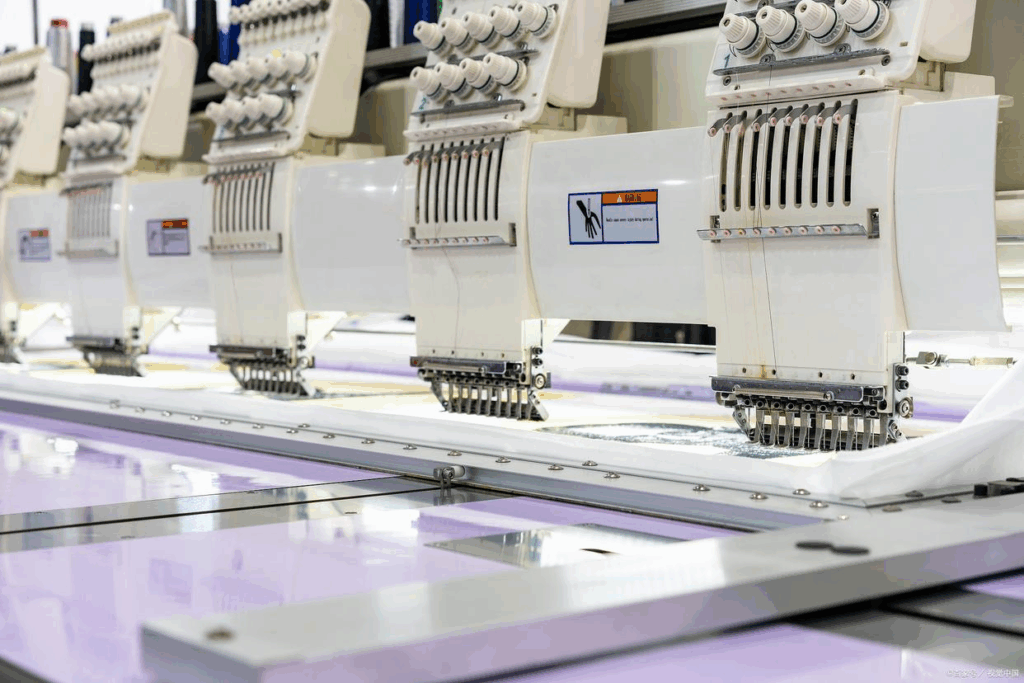

Path two, sistema di rilevamento collaborativo basato su cloud per consentire alle vecchie apparecchiature di pensare come gli esseri umani. Comprende due funzioni: produzione e test simultanei e migrazione dei programmi con un solo clic. La prima funzione integra Nectec‘NX-E6LP e i suoi dati di rilevamento, caricandoli automaticamente sul cloud in tempo reale per il confronto dei big data e generando simultaneamente rapporti di valutazione SOH (stato di salute), consentendo il "Detect-as-a-Service". La seconda funzione integra Nectec NX-E6LP‘Il sistema software di gestione dei dati, i parametri di rilevamento del nuovo modello vengono adattati automaticamente all'apparecchiatura utilizzata, riducendo i tempi di sostituzione e di debug da 48 ore a 4 ore.

Percorso tre, tecnologia di controllo non distruttivo per dare una visione della "scatola nera" delle celle elettriche. Comprende due funzioni: una soluzione di integrazione di tomografia computerizzata industriale miniaturizzata e il monitoraggio dinamico dell'espansione termica. La prima funzione integra e incorpora il NX-E6LP di Nectec.‘Il modulo di ispezione CT alla fine della linea di produzione SMT esegue l'imaging 3D delle celle della batteria finite, identificando con precisione nove tipi di difetti, tra cui particelle metalliche e pori di saldatura (tasso di rilevamento dei difetti > 99,2%). La seconda funzione integra il sistema NX-E6LP di Nectec.‘Il modulo di controllo di precisione della batteria monitora in tempo reale le variazioni del diametro esterno della batteria durante la carica e la scarica, segnalando tempestivamente il rischio di rigonfiamento.

Percorso quattro, rinnovamento hardware a costo zero per una strategia di aggiornamento leggera. Comprende due funzioni: design modulare plug-in e riutilizzo delle vecchie sonde. La prima funzione utilizza la soluzione di adattamento hardware di Nectec e aggiunge il modulo di rilevamento della corrente AD620 per migliorare l'accuratezza di raccolta della corrente delle apparecchiature di seconda mano a 0,1 mA. La seconda funzione integra la sonda di contatto originale con un nanorivestimento che ne prolunga la durata di tre volte. È compatibile con le batterie a guscio in alluminio e con i nuovi requisiti di test delle batterie a stato solido.

In conclusione, l'aggiornamento dell'ispezione della batteria per le apparecchiature SMT di seconda mano non è una semplice sostituzione dell'hardware, ma piuttosto una ricostruzione del valore della linea di produzione attraverso l'innovazione tecnologica.

Solo integrando profondamente i tre elementi chiave della precisione, dell'efficienza e della sicurezza si può rimanere invincibili in questa ondata di trasformazione delle nuove apparecchiature energetiche.