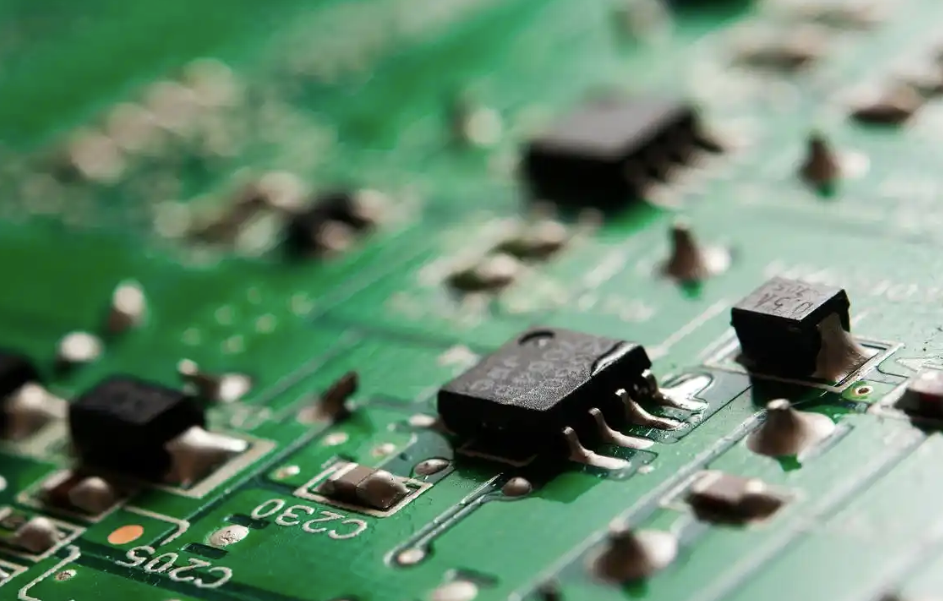

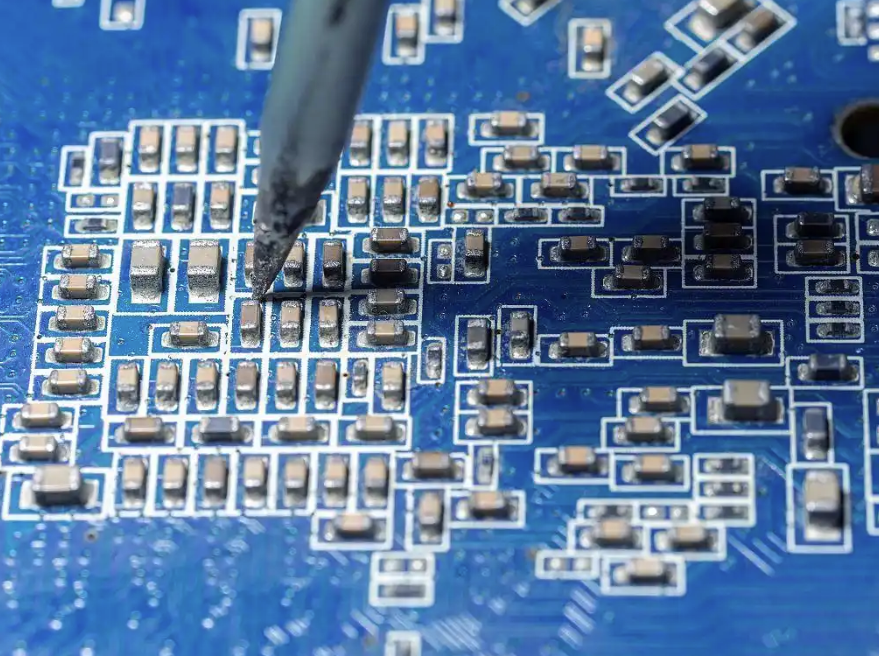

Nella crescita esplosiva dei dispositivi elettronici portatili, la forma terminale dell'Internet of Things continua ad evolversi, la scheda di sviluppo a semiconduttori, in quanto vettore centrale del sistema elettronico, si trova ad affrontare la triplice sfida di "dimensioni ridotte, maggiore integrazione, prestazioni più elevate". La tecnologia di posizionamento SMT, che rappresenta il processo principale di elaborazione delle PCBA, grazie all'adattamento della miniaturizzazione dei componenti, all'innovazione dei processi di montaggio ad alta densità e alle innovazioni nella capacità di integrazione tridimensionale, diventerà il motore chiave per risolvere i problemi di miniaturizzazione delle schede di sviluppo, promuovendo l'elettronica di consumo, l'elettronica automobilistica, l'aerospaziale e altri settori per raggiungere la forma della rivoluzione. Per prima cosa, vorremmo parlare della fisica alla base della miniaturizzazione dei componenti elettrici. Il vantaggio principale della tecnologia di posizionamento SMT è quello di superare le limitazioni dimensionali del tradizionale inserimento a foro passante e di fornire un supporto fisico affidabile per i componenti elettronici ultraminiaturizzati. Le moderne macchine di posizionamento sono in grado di posizionare con precisione componenti chip di dimensioni 0201 (0,6 mm x 0,3 mm) o addirittura 01005 (0,4 mm x 0,2 mm), con una precisione di posizionamento di ±50μm, per soddisfare i requisiti di allineamento dei pacchetti QFP con passo dei pin di 0,3 mm. Grazie alla nostra macchina pick and place Nectec serie NT-P5, è in grado di elaborare in modo flessibile i componenti chip di dimensioni 0201 utilizzando la tecnologia di trasformazione del supporto di progettazione modulare. Questa capacità consente alle schede di sviluppo per semiconduttori di aumentare la densità del layout dei componenti di 5-10 volte: nelle schede di sviluppo per smartphone in banda base, grazie alla combinazione di condensatori MLCC di dimensioni 0402 e chip confezionati in LGA con passo da 0,5 mm, l'unità di centimetro quadrato può essere integrata con più di 50 componenti attivi e 200 passivi, con una densità di integrazione più che tripla rispetto al processo di inserimento tradizionale.

Nel prossimo argomento parleremo delle applicazioni reali di questi progressi della tecnologia SMT. Sono tre le aree su cui vorremmo concentrarci: l'elettronica di consumo, l'elettronica automobilistica e l'industria aerospaziale. Per prima cosa parliamo dell'elettronica di consumo. Nella scheda di sviluppo dello smartwatch, il processo SMT realizza lo spessore di 0,4 mm del PCB flessibile e l'altezza di 0,4 mm dei componenti ultrasottili, come la nostra macchina pick and place NT-L12 di Nectec, con la tecnologia di montaggio della superficie curva (deviazione dell'angolo di montaggio <1°), in modo che l'intera scheda possa essere piegata con un raggio di <5 mm, che si adatta perfettamente al design delle casse rotonde degli orologi. Controllando l'altezza dei componenti (il componente più alto ≤ 1,2 mm), lo spessore complessivo della scheda di sviluppo si riduce a meno di 2,5 mm, liberando 30% di spazio per la batteria e i sensori. Per l'elettronica dell'automobile, la scheda di sviluppo Automotive ADAS affronta le alte temperature (-40 ℃ ~ +125 ℃), le vibrazioni (accelerazione di 50g) dell'ambiente difficile, la tecnologia SMT attraverso la miniaturizzazione per ottenere un layout compatto: l'uso di 0.5mmpitch BGA, con la parte inferiore del processo di riempimento (velocità di riempimento 50mm / s), nell'integrazione del substrato di 100mm × 100mm di 6 chip AI con interfaccia 20 Sensor, il volume è ridotto di 60% rispetto alla soluzione tradizionale, e allo stesso tempo, l'efficienza di dissipazione del calore è migliorata attraverso l'ottimizzazione della spaziatura dei componenti (≥0,5mm).

Per l'industria aerospaziale, le schede di sviluppo dei carichi utili satellitari sono sensibili al peso (costo per grammo>$1000), la tecnologia SMT attraverso l'adattamento di materiali leggeri per raggiungere una svolta: l'uso di PCB a base di alluminio (densità 2,7g/cm³) al posto del tradizionale substrato FR-4, con 0,1 mm di spessore di chip ultrasottile (peso <0,1g) di montaggio, in modo che il peso dell'unità di superficie per ridurre il peso di 40%. Grazie all'algoritmo di ottimizzazione del layout dei componenti (soluzione dell'algoritmo genetico), sono stati realizzati 10 strati di interconnessione dei circuiti su un substrato di 200mm×150mm, con un risparmio di spazio di 20% rispetto al layout manuale.