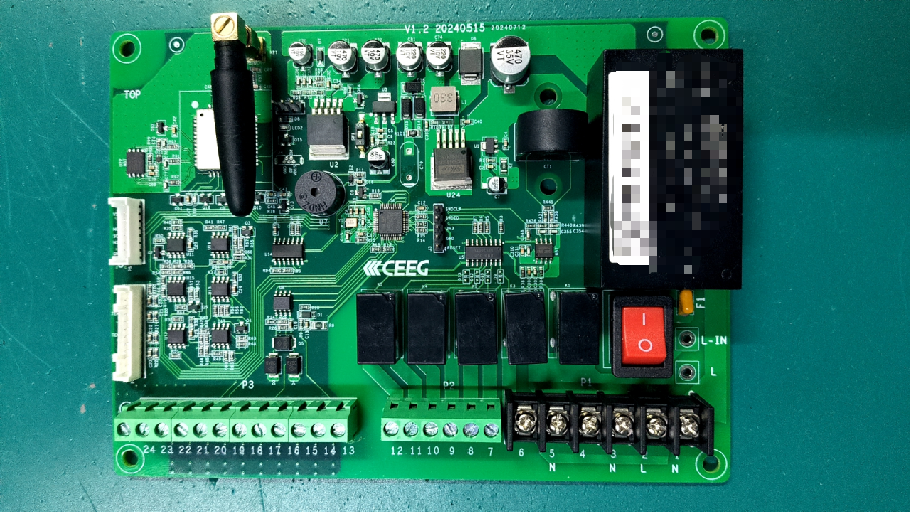

Karena perangkat elektronik terus berevolusi ke arah miniaturisasi dan performa yang lebih tinggi, SMT (teknologi pemasangan permukaan) telah muncul sebagai proses inti dalam manufaktur elektronik modern. Melalui inovasi teknologi, SMT membuat lompatan ke depan dari "produksi yang efisien" menjadi "manufaktur cerdas". Artikel ini akan menganalisis perkembangan terbaru dalam teknologi SMT dari tiga perspektif: aliran proses, terobosan teknologi, dan transformasi cerdas. Pertama, kami ingin membahas tentang proses manufaktur SMT konvensional: mulai dari pencetakan pasta solder hingga inspeksi otomatis. Untuk memulai, teknologi SMT melibatkan empat proses inti: pencetakan pasta solder, pemasangan chip, penyolderan reflow, dan inspeksi. Keempat proses inti ini memungkinkan perakitan komponen elektronik dengan kepadatan tinggi pada papan PCB. Untuk pencetakan pasta solder, proses ini melibatkan jaring baja yang dipotong dengan laser dan peralatan pencetakan presisi tinggi yang digunakan untuk memastikan bahwa pasta solder didistribusikan secara merata pada bantalan PCB. Melalui kontrol tekanan dan teknologi kalibrasi visual, kesalahan ketebalan pasta solder dapat dikontrol dalam ± 5μm, meletakkan dasar untuk pemasangan chip berikutnya. Untuk pemasangan chip, ini melibatkan mesin pick-and-place berkecepatan tinggi yang menggunakan susunan nosel hisap dan teknologi tautan multi-sumbu untuk mengambil dan memposisikan komponen secara akurat dengan cepat. Sebagai contoh, mesin pick-and-place yang baru mendukung teknologi "flying alignment", di mana kamera CCD dan kepala penempatan bergerak secara serempak untuk melakukan kalibrasi optik komponen selama pergerakan, mencapai kecepatan penempatan lebih dari 100.000 kali per jam. Untuk penyolderan reflow, ini melibatkan kontrol suhu zona multi-suhu dan teknologi perlindungan nitrogen, pasta solder meleleh di bawah kurva pemanasan yang tepat dan membentuk sambungan solder yang andal.

Beberapa peralatan memperkenalkan teknologi perbaikan laser untuk mencapai perbaikan lokal komponen yang kompleks seperti mikro-BGA, meningkatkan hasil lebih dari 20%. Dan untuk inspeksi, ini melibatkan AOI (inspeksi optik otomatis) yang dikombinasikan dengan sistem inspeksi sinar-X 3D dan algoritme AI dapat secara otomatis mengidentifikasi cacat seperti ketidaksejajaran dan penyolderan dingin, dengan efisiensi pendeteksian 10 kali lebih tinggi daripada inspeksi manual tradisional. Kedua, kami ingin membahas kemajuan teknologi mesin pick and place presisi tinggi kami. Untuk memenuhi persyaratan pemasangan komponen ultra-mikro seperti 01005 (0,4 mm × 0,2 mm), mesin pick and place kami telah membuat terobosan yang signifikan dalam hal presisi dan stabilitas: 1. Akurasi pemosisian visual ± 0,01 mm: Dengan menggunakan encoder linear resolusi tinggi dan sistem kontrol loop tertutup, dikombinasikan dengan teknologi pencitraan multi-spektral, mesin ini dapat secara akurat mengidentifikasi posisi dan sudut komponen, bahkan ketika berhadapan dengan komponen yang reflektif atau bentuknya tidak beraturan; 2. Teknologi kompensasi dinamis: Dengan terus memantau perubahan lingkungan melalui sensor suhu, secara otomatis menyesuaikan parameter gerakan lengan robot untuk menghilangkan kesalahan yang disebabkan oleh ekspansi termal, memastikan operasi yang stabil dalam waktu yang lama; 3. Desain modular: Mendukung pergantian nozzle yang cepat dan produksi asinkron jalur ganda, memungkinkan peralatan yang sama untuk memproses papan PCB dengan spesifikasi yang berbeda secara bersamaan. Waktu pergantian jalur dikurangi hingga dalam waktu 5 menit, memenuhi kebutuhan produksi yang fleksibel untuk produksi batch kecil dan beragam.

Ketiga, kami ingin menyebutkan tentang bagaimana AI berperan dalam tahap inspeksi dan pemantauan. Kecerdasan telah menjadi arah inti dari peningkatan teknologi SMT, terutama tercermin dalam skenario berikut: 1. Deteksi cacat AI: Sistem AOI berdasarkan pembelajaran mendalam dapat membedakan kelainan halus seperti gelembung solder dan bola solder melalui pelatihan dengan sejumlah besar sampel cacat, dengan tingkat kesalahan penilaian kurang dari 0,1%. Sebagai contoh, setelah memperkenalkan 3D AOI, seri NX Nectec kami meningkatkan efisiensi pendeteksiannya sebesar 30% dan mengurangi biaya tenaga kerja sebesar 40%; 2. Pemantauan lini produksi secara real-time: Dengan menghubungkan peralatan seperti mesin pick-and-place dan oven reflow melalui internet industri (IIoT), data waktu nyata tentang suhu, tekanan, dan getaran dikumpulkan. Dikombinasikan dengan analisis data besar untuk memprediksi kegagalan peralatan, waktu respons pemeliharaan berkurang hingga 50%; 3. Optimalisasi proses adaptif: Algoritme AI secara otomatis menghasilkan jalur penempatan dan parameter penyolderan yang optimal berdasarkan bahan PCB dan jenis komponen, mengurangi waktu idle dan meningkatkan efisiensi penempatan sebesar 15%.