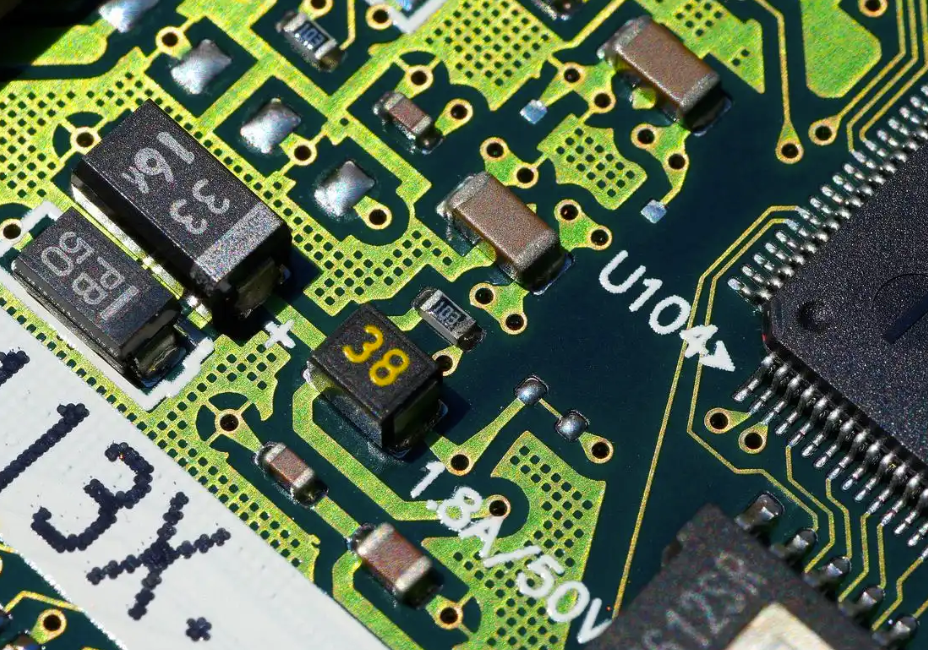

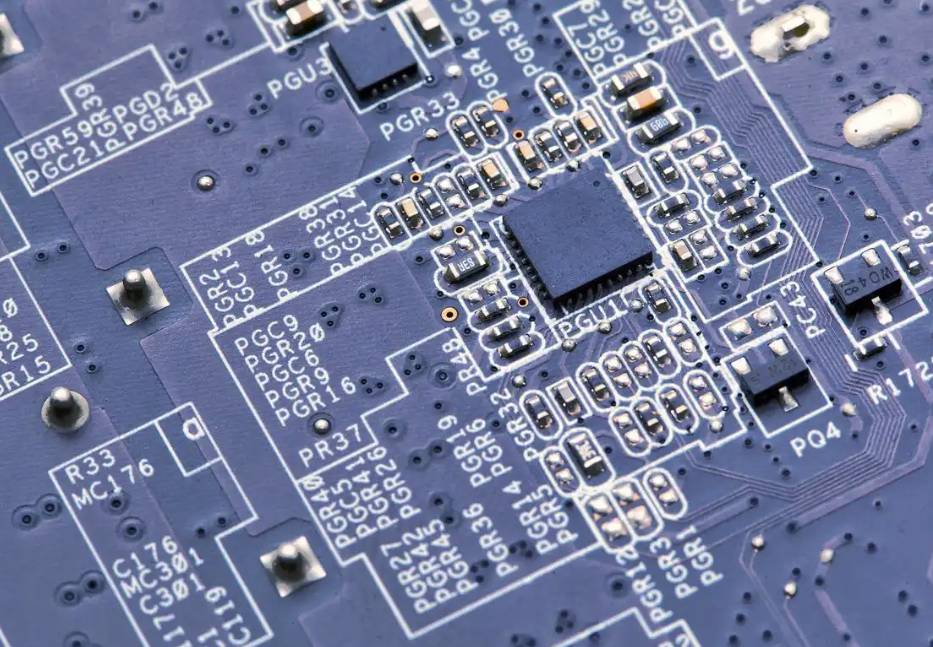

Ketika papan PCB motherboard smartphone sekecil kuku, namun harus mengakomodasi ratusan komponen mikro, bahkan deviasi penempatan 0,05 mm saja sudah cukup untuk membuat seluruh batch produk menjadi scrap. Hal ini secara jelas menggambarkan tantangan berat yang dihadapi oleh pemrosesan perakitan SMT-bagaimana cara mencapai produksi yang stabil dan efisien di bawah persyaratan presisi tingkat mikron? Solusinya terletak pada optimalisasi peralatan, proses, dan manajemen yang sinergis; pengawasan apa pun dalam tahap apa pun dapat menjadi hambatan dalam mencapai presisi yang lebih tinggi. Sekarang, mari kita selami lebih dalam alasan-alasan di balik terobosan teknis ini.

Pertama, performa mesin adalah fondasi perangkat keras untuk meningkatkan akurasi. Alasannya adalah karena mesin pick-and-place modern yang canggih telah mencapai resolusi rotasi sumbu R sebesar 0,0024° per pulsa, sehingga lengan robot memiliki "sensitivitas sentuhan tingkat mikron". Namun, memilih peralatan jauh lebih kompleks daripada sekadar membandingkan parameter; pilihan sistem penggerak secara langsung memengaruhi kinerja aktual. Dibandingkan dengan penggerak sekrup bola tradisional, sistem pemosisian XY yang digerakkan motor linier mengurangi kesalahan translasi sebesar 60%. Di Nectec, kami telah mengonfirmasi bahwa setelah kalibrasi dengan interferometer laser, akurasi pengulangannya dapat mencapai ±12μm, setara dengan pemosisian komponen yang sama sebanyak 1.000 kali berturut-turut dengan variasi posisi yang tidak melebihi seperdelapan diameter rambut manusia.

Kedua, pengoptimalan proses dapat memberikan keseimbangan dinamis antara pendekatan ekstensif dan intensif. Alasannya adalah karena penyeimbangan beban dalam proses bukanlah alokasi tugas yang sederhana, tetapi membutuhkan dukungan cerdas dari algoritme dinamis. Dengan terus memantau status operasional mesin pick-and-place ganda secara real time, sistem penjadwalan cerdas dapat mengontrol perbedaan waktu penempatan hingga dalam 3%. Strategi yang lebih canggih lagi melibatkan pengoptimalan tata letak komponen, seperti memusatkan penempatan resistor dan kapasitor kemasan 0402, yang dapat mengurangi frekuensi perubahan pick-and-place head hingga 40%. Di Nectec, setelah mengoptimalkan urutan penempatan, waktu penempatan kontinu untuk komponen dengan jenis yang sama berkurang dari 8,5 detik menjadi 5,2 detik, sehingga mencapai peningkatan efisiensi sebesar 38,8%. Selain itu, dengan mengurangi gerakan diam lengan robot, akurasi pemosisian secara simultan ditingkatkan sebesar 15%.

Ketiga, loop tertutup kualitas mewakili inspeksi pasif ke transformasi pertahanan aktif. Alasannya adalah karena kontrol kualitas membutuhkan pembentukan sistem pertahanan yang komprehensif, dan inspeksi material yang masuk sering kali menjadi garis pertahanan pertama yang terlewatkan. Untuk setiap perbedaan 1 ppm dalam koefisien muai panas papan PCB, akan terjadi pergeseran posisi 0,01 mm setelah penyolderan reflow. Membuat basis data material yang masuk untuk mencatat nilai CTE dari setiap batch substrat memungkinkan kompensasi koordinat program di muka, sehingga mencegah masalah sebelum muncul. Strategi penerapan untuk sistem inspeksi online, seperti AOI, juga sama pentingnya-menyiapkan stasiun inspeksi bagian pertama segera setelah mesin pick-and-place dapat memberikan umpan balik data offset dalam waktu 15 detik, mengidentifikasi masalah dua jam lebih awal daripada metode inspeksi end-of-line tradisional dan meningkatkan efisiensi penyadapan cacat sebesar 800%.

Keempat, pemberdayaan cerdas memberikan visi masa depan untuk manajemen presisi. Alasannya, karena teknologi industri 4.0 membuka jalan baru untuk meningkatkan presisi. Penerapan teknologi digital twin dalam fase pengenalan produk baru menggunakan simulasi 3D untuk memprediksi penyimpangan penempatan di bawah parameter proses yang berbeda, sehingga mengurangi waktu debugging aktual dari 8 jam menjadi 90 menit. Algoritme pembelajaran mesin menunjukkan wawasan yang lebih dalam. Di Nectec, dengan menganalisis data penempatan komponen selama tiga tahun, kami menemukan bahwa untuk setiap peningkatan 10% dalam kelembapan lingkungan, deviasi posisi komponen 0201 meningkat sebesar 0,7 μm. Model kompensasi yang dibuat berdasarkan temuan ini mengurangi fluktuasi presisi musiman sebesar 72%. Kemajuan teknologi ini mendefinisikan kembali batasan manajemen presisi.

Kelima dan terakhir, yang terbaik adalah menemukan keseimbangan optimal antara akurasi dan efisiensi. Alasannya adalah karena mengejar presisi tertinggi harus dibayar mahal: ketika kecepatan penempatan melebihi 60.000 titik per jam, setiap peningkatan presisi 1μm menghasilkan peningkatan konsumsi energi peralatan sebesar 18%. Oleh karena itu, membuat matriks KPI efisiensi-presisi sangat penting: elektronik otomotif harus mengadopsi mode "presisi-pertama", sementara elektronik konsumen dapat mengaktifkan "mode seimbang". Fokus persaingan di masa depan telah bergeser dari metrik presisi tunggal menjadi "kemampuan manufaktur yang komprehensif." Kita juga dapat melihat bahwa mesin pemeriksaan sinar X akan menempati posisi terdepan dalam bidang yang sedang berkembang, seperti perangkat gelombang milimeter 5G dan layar mikro kacamata AR, dan masa depan bidang ini cukup menjanjikan.