Di bidang perakitan SMT, komponen elektronik menjadi semakin kecil dan kepadatan penyolderan meningkat. Inspeksi visual manual tradisional atau peralatan inspeksi optik konvensional (AOI) tidak lagi memadai untuk memenuhi tuntutan kontrol kualitas presisi tinggi dan keandalan tinggi saat dihadapkan pada struktur sambungan solder yang kompleks. Dalam konteks ini, teknologi pemeriksaan sinar X, dengan sifatnya yang tidak merusak, resolusi tinggi, dan kemampuan untuk memvisualisasikan struktur internal, telah memungkinkan Nectec memproduksi serangkaian mesin pemeriksaan sinar X berkualitas tinggi dan berpresisi tinggi, yang telah menjadi alat bantu yang sangat penting untuk memastikan kualitas produk dan meningkatkan proses manufaktur. Ada total empat poin utama yang ingin kami bahas dalam bagian ini.

Pertama, mengapa pabrik perakitan SMT membutuhkan pemeriksaan sinar X saat ini. Alasan di balik pertanyaan ini sederhana. Dalam proses perakitan SMT, komponen dengan kemasan tanpa timbal atau semi-timbal, seperti BGA (Ball Grid Array), QFN, dan LGA, banyak digunakan. Sambungan solder komponen ini sebagian besar tersembunyi di bawah komponen, sehingga sulit untuk diperiksa secara visual atau melalui AOI. Cacat seperti gelembung, sambungan solder dingin, korsleting, dan sirkuit terbuka di dalam sambungan solder merupakan faktor penting yang memengaruhi stabilitas dan keandalan produk elektronik. Selain itu, teknologi pemeriksaan sinar X dapat menembus bahan kemasan untuk mencitrakan sambungan solder internal, sehingga memungkinkan pendeteksian potensi cacat tanpa membongkar produk. Kemampuan untuk "melihat ke dalam" ini menjadikannya sebagai pelengkap penting untuk metode pemeriksaan tradisional, terutama cocok untuk sektor manufaktur elektronik kelas atas dengan persyaratan kontrol kualitas yang ketat, seperti elektronik otomotif, elektronik medis, sistem kontrol industri, dan produk militer.

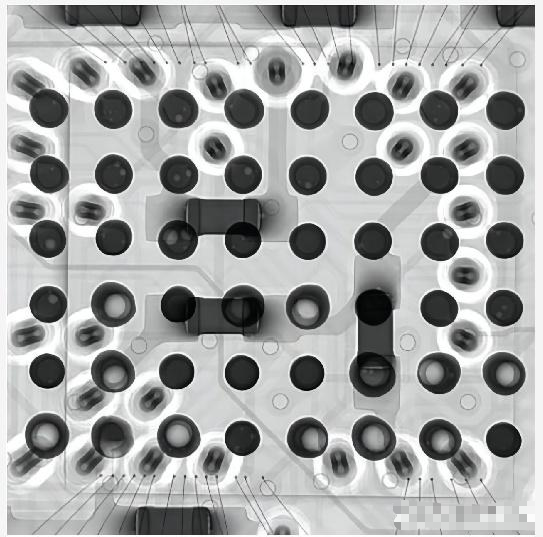

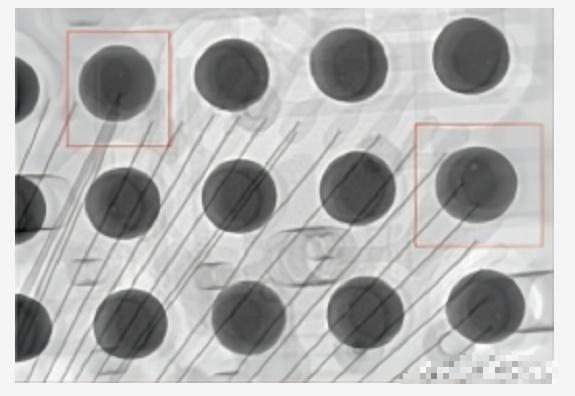

Kedua, kami akan memberikan penjelasan singkat tentang prinsip-prinsip di balik mesin pemeriksaan sinar X. Pemeriksaan sinar X adalah metode pengujian non-destruktif yang menggunakan sinar X untuk menembus objek dan membuat gambar di ujung penerima, memungkinkan visualisasi dan analisis struktur internal. Saat sinar-X melewati objek, sinar tersebut mengalami berbagai tingkat pelemahan tergantung pada kepadatan dan ketebalan material, menghasilkan kontras skala abu-abu yang berbeda pada gambar, sehingga mengungkapkan karakteristik struktural internal objek yang diuji. Di sisi lain, di pabrik perakitan SMT, peralatan sinar-X terutama digunakan untuk memeriksa morfologi sambungan solder dan menentukan adanya cacat seperti lubang, sambungan solder dingin, jembatan, atau solder yang tidak mencukupi. Dengan sumber sinar-X resolusi tinggi dan sistem akuisisi gambar, operator dapat secara tepat menganalisis status kualitas setiap sambungan solder.

Ketiga, kita akan membahas aplikasi mesin pemeriksaan sinar X dalam kehidupan nyata. Situasi pertama: pemeriksaan perangkat yang dipasang di bagian bawah seperti BGA dan QFN. Alasannya adalah karena metode pemeriksaan tradisional tidak dapat mengakses sambungan solder internal dari paket tersebut, sedangkan sinar-X dapat dengan jelas menunjukkan distribusi, ukuran, rasio gelembung, dan kualitas penyolderan keseluruhan sambungan solder bulat, menjadikannya metode yang lebih disukai untuk mendeteksi sambungan solder dingin dan menjembatani; Situasi dua: identifikasi lubang solder dan solder yang tidak mencukupi. Alasannya adalah karena gelembung di dalam sambungan solder dapat menyebabkan ketidakstabilan listrik dan bahkan kegagalan perangkat. Pencitraan sinar-X membantu para insinyur menilai secara visual ukuran dan lokasi lubang, memberikan dasar untuk perbaikan proses; Situasi tiga: analisis perbaikan dan kegagalan. Alasannya adalah karena selama pengembalian pelanggan atau proses pemeriksaan kualitas, teknologi sinar-X dapat digunakan untuk menemukan cacat secara non-destruktif, secara efektif memperpendek siklus pemecahan masalah, menghindari perbaikan dan pembongkaran yang tidak perlu, dan meningkatkan efisiensi pemeriksaan secara keseluruhan;

Situasi empat: inspeksi artikel pertama dan validasi proses. Alasannya, karena pemeriksaan produk awal setelah pemasangan SMT merupakan langkah penting dalam memastikan konsistensi produk yang diproduksi secara massal. Pemindaian komprehensif terhadap artikel pertama dengan menggunakan teknologi sinar-X dapat segera mengidentifikasi penyimpangan proses dan memperbaikinya, sehingga mencegah cacat produksi massal berikutnya.

Keempat, kami akan membahas hasil berharga yang dapat diberikan oleh proses pemeriksaan sinar X ke pabrik SMT. Hasil pertama adalah meningkatkan tingkat hasil produk. Alasannya adalah karena mendeteksi cacat pengelasan di awal dapat mencegah produk cacat memasuki proses hilir, sehingga secara signifikan mengurangi tingkat pengerjaan ulang dan tingkat skrap; Hasil kedua adalah mendukung manufaktur ramping dan peningkatan proses. Alasannya adalah karena dapat terus memantau kualitas pengelasan pada titik-titik proses utama dan mengembalikan hasilnya ke jalur produksi untuk menyesuaikan parameter secara tepat waktu. Kemudian, kontrol loop tertutup tercapai dan oleh karena itu meningkatkan stabilitas proses manufaktur; Hasil ketiga adalah memenuhi persyaratan pelanggan untuk pengiriman berkualitas tinggi. Alasannya adalah karena pelanggan kelas atas atau pesanan internasional biasanya menggunakan sinar-X sebagai ukuran jaminan kualitas sebelum pengiriman untuk secara signifikan meningkatkan profesionalisme dan kepercayaan pabrik SMT di mata pelanggan; Hasil empat adalah membantu mendapatkan sertifikasi pihak ketiga dan audit kualitas. Alasannya adalah karena ketika kita menghadapi sistem mutu ISO atau audit pabrik pelanggan, kemampuan pemeriksaan sinar-X sering digunakan sebagai demonstrasi metode pemeriksaan lanjutan, membantu pabrik SMT membangun citra yang terstandardisasi dan profesional.

Sebagai penutup, Dengan tren manufaktur elektronik yang semakin canggih dan sangat andal, peralatan pemeriksaan sinar-X telah menjadi bagian penting dari industri SMT sebagai alat penjaminan kualitas yang presisi dan tidak merusak. Di masa depan, dengan pengembangan otomatisasi dan kecerdasan, pemeriksaan sinar-X juga akan dihubungkan dengan pengenalan gambar AI dan sistem MES untuk memberikan solusi kualitas proses penuh yang lebih cerdas dan lebih efisien kepada pabrik chip SMT.