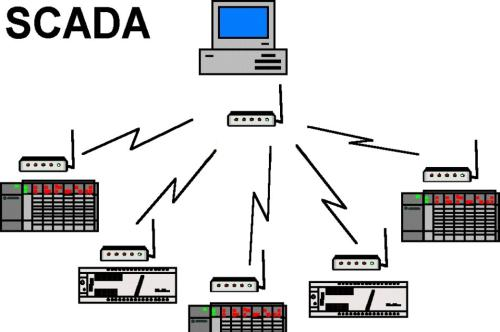

Kami akan membahas fungsi inti dan arsitektur Sistem SCADA. SCADA (Supervisory Control and Data Acquisition) adalah infrastruktur utama untuk mesin pick and place Nectec seri NT. Fungsi intinya mencakup lima langkah utama. Langkah pertama adalah akuisisi data. Ini melibatkan pengumpulan data lini produksi secara real-time melalui jaringan sensor terdistribusi (seperti suhu, getaran, arus, inspeksi visual, dll.), dengan frekuensi pengambilan sampel biasanya ≥10Hz, memastikan pemantauan presisi tinggi. Mendukung berbagai protokol komunikasi industri (Modbus, OPC UA, Profinet, CAN bus, dll.), yang kompatibel dengan peralatan dari berbagai produsen. Langkah kedua adalah pemrosesan dan analisis data. Ini melibatkan pembersihan data (menghapus outlier, menyaring noise), perhitungan waktu nyata (OEE, MTBF, tingkat cacat, dan KPI lainnya) dan peringatan otomatis berbasis aturan (seperti peringatan batas SPC). Langkah ketiga adalah pemantauan yang divisualisasikan. Ini melibatkan HMI (Human Machine Interface) dinamis yang menampilkan status lini produksi dan alat visualisasi seperti grafik tren, dasbor, dan log alarm. Langkah keempat adalah penjadwalan produksi, penelusuran kualitas, dan optimalisasi efisiensi energi berdasarkan analisis data, bersama dengan optimalisasi penjadwalan produksi melalui integrasi dengan sistem MES/ERP. Langkah kelima adalah transparansi dalam proses produksi. Ini melibatkan pelacakan kemajuan pesanan secara real-time, verifikasi otomatis parameter proses, dan intersepsi langsung terhadap cacat kualitas. Selanjutnya, keuntungan dari sistem SCADA dibagi menjadi lima aspek. Aspek pertama adalah aplikasi inti SCADA dalam interkoneksi pemasangan di permukaan. Ini melibatkan akuisisi data waktu nyata, pemantauan jarak jauh dan kontrol cerdas, serta optimalisasi efisiensi produksi dan kontrol kualitas. Aspek kedua adalah pengumpulan dan pemantauan data waktu nyata. Sistem SCADA menggunakan sensor dan PLC untuk mengumpulkan parameter utama secara real time selama proses produksi mesin pick-and-place, seperti suhu, tekanan, dan status peralatan, dan mengirimkan data ke ruang kontrol pusat untuk visualisasi.

Sebagai contoh, mesin pick-and-place seri NT Nectec kami di industri elektronik dapat mencapai 100%, yang memungkinkan pelacakan kemajuan produksi secara real-time dan verifikasi parameter proses secara otomatis. Aspek ketiga adalah kendali jarak jauh dan peringatan anomali. Ini melibatkan sistem untuk mendukung penyesuaian jarak jauh parameter perangkat dan menetapkan lebih dari 500 aturan penilaian abnormal untuk mencapai peringatan dini waktu nyata. Aspek keempat adalah efisiensi produksi dan kontrol kualitas. Di mana mengoptimalkan proses produksi melalui analisis data dan mengurangi tingkat pengerjaan ulang dengan segera mencegat cacat kualitas. Selain itu, sistem ini dapat menghasilkan peta panas konsumsi energi untuk membantu mengidentifikasi tautan konsumsi energi tinggi dan mengoptimalkan penggunaan energi. Aspek terakhir dari keuntungannya adalah manajemen siklus hidup peralatan. SCADA mendukung pemantauan pemanfaatan peralatan secara real-time, tingkat kegagalan, dan indikator lain yang membantu perusahaan mencapai pemeliharaan peralatan yang cerdas.