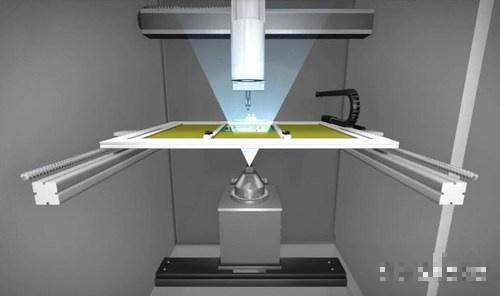

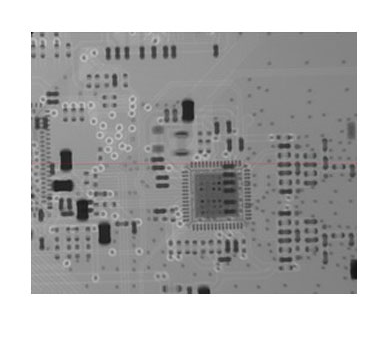

Pada bagian ini, kita akan membahas prinsip-prinsip teknologi pemeriksaan sinar X. Inti teknologi pemeriksaan sinar-X terletak pada pemanfaatan sifat penetrasi sinar-X untuk memvisualisasikan struktur internal objek. Ketika sinar X melewati material dengan kepadatan yang berbeda, sinar X diserap pada tingkat yang berbeda-beda karena perbedaan kepadatan ini, sehingga membentuk gambar internal yang sesuai. Khususnya, bahan logam yang lebih padat, seperti sambungan solder, menunjukkan penyerapan sinar-X yang kuat, sehingga menghasilkan gambar kontur yang berbeda. Sebaliknya, bahan dengan kepadatan yang lebih rendah, seperti substrat PCB atau rongga di dalam sambungan solder, menyerap lebih sedikit sinar-X, sehingga menghasilkan tingkat skala abu-abu yang berbeda-beda pada gambar. Setelah peralatan inspeksi secara akurat menangkap perbedaan ini, peralatan ini dapat membuat gambar yang tepat dari struktur internal objek, memberikan bukti intuitif untuk deteksi dan analisis cacat selanjutnya. Dalam perakitan SMT, bola solder dari jenis kemasan seperti BGA (susunan kisi bola) dan CSP (kemasan skala chip) terletak di bagian bawah pin, dan sambungan solder ditutupi oleh badan kemasan, sehingga menyulitkan pemeriksaan optik tradisional (AOI) untuk memeriksa kualitas penyolderan secara efektif. Kami akan menjelaskan beberapa aplikasi mesin sinar-X yang dapat berguna dalam memeriksa cacat produk SMT.

Aplikasi pertama adalah deteksi kekosongan sambungan solder. Selama proses penyolderan reflow, jika gas dalam pasta solder tidak dapat dihilangkan seluruhnya, maka akan membentuk rongga pada sambungan solder. Kehadiran rongga ini melemahkan kekuatan struktural sambungan solder, mengurangi konduktivitas listriknya, dan bahkan dapat menyebabkan kegagalan dini komponen elektronik.

Aplikasi kedua adalah deteksi masalah jembatan. Selama proses penyolderan, solder yang berlebihan atau penempatan pad solder yang tidak akurat dapat menyebabkan jembatan di antara sambungan solder. Menjembatani

dapat mengganggu kinerja kelistrikan normal sirkuit dan menyebabkan kesalahan seperti korsleting. Pemeriksaan sinar-X dapat dengan jelas menunjukkan distribusi solder di antara sambungan solder

dan secara akurat mendeteksi apakah ada jembatan solder berlebih untuk memastikan bahwa kinerja kelistrikan sirkuit memenuhi persyaratan desain dan segera menghilangkannya

bahaya keselamatan.

Aplikasi ketiga adalah sirkuit terbuka dan deteksi sambungan solder dingin. Dalam beberapa kasus, karena peleburan solder yang tidak sempurna atau operasi pengelasan yang tidak tepat, sambungan solder dingin atau sirkuit terbuka dapat terjadi. Masalah pengelasan ini dapat secara serius memengaruhi konduktivitas listrik sirkuit, menyebabkan perangkat elektronik tidak berfungsi. Pemeriksaan sinar X dapat dengan mudah mengidentifikasi serangkaian cacat pengelasan seperti sambungan solder dingin dan sirkuit terbuka dengan memeriksa kerapatan dan bentuk sambungan solder secara cermat, memberikan bukti akurat untuk perbaikan tepat waktu dan memastikan kinerja dan kualitas produk elektronik.

Sekarang, kita akan membahas beberapa keuntungan dari teknologi pemeriksaan mesin sinar-X tersebut. Keuntungan pertama adalah karakteristik pengujian tanpa kerugian. Pemeriksaan sinar-X adalah metode pengujian non-destruktif yang tidak menyebabkan kerusakan fisik pada PCB atau bagian yang dilas. Fitur ini memungkinkan

memungkinkan produsen untuk memantau kualitas pengelasan secara real time selama proses produksi, segera mengidentifikasi dan menyelesaikan masalah potensial, tanpa khawatir akan berdampak buruk pada kinerja produk akhir. Dibandingkan dengan beberapa metode pengujian yang merusak, pemeriksaan sinar X dapat memastikan kualitas produk sekaligus mengurangi biaya pengujian dan meningkatkan efisiensi produksi.

Keuntungan kedua adalah pencitraan resolusi tinggi dan keandalan yang tinggi. Teknologi pemeriksaan sinar-X dapat melakukan pencitraan resolusi tinggi pada detail kecil seperti sambungan solder, memastikan pemeriksaan kualitas pengelasan yang komprehensif dan terperinci. Bahkan cacat internal yang sulit dideteksi dengan menggunakan metode inspeksi tradisional dapat terungkap dengan jelas melalui gambar sinar-X, sehingga memberikan hasil inspeksi yang akurat dan andal kepada inspektur. Metode pemeriksaan yang sangat andal ini membantu meningkatkan kualitas produk secara keseluruhan dan meningkatkan daya saing pasar.

Keuntungan ketiga adalah kemampuan untuk menangani struktur kemasan yang kompleks. Dengan perkembangan industri elektronik, struktur kemasan PCB dengan kepadatan tinggi dan kompleks seperti BGA, CSP, dan PoP menjadi semakin umum. Kualitas penyolderan bentuk kemasan ini sangat penting untuk kinerja keseluruhan papan sirkuit, namun metode pemeriksaan tradisional sering kali kesulitan mengatasi tantangan ini. Teknologi pemeriksaan sinar-X, dengan kemampuan penetrasi yang kuat dan efek pencitraan yang tepat, dapat dengan mudah memenuhi persyaratan pemeriksaan struktur kemasan yang kompleks ini, segera mengidentifikasi dan memperbaiki potensi cacat penyolderan, dan memastikan pengoperasian papan sirkuit berkinerja tinggi.

Keuntungan keempat adalah kemampuan untuk mendukung pengujian batch dan produksi otomatis. Teknologi pemeriksaan sinar X tidak hanya dapat digunakan untuk pemeriksaan PCB individual, tetapi juga untuk pemeriksaan online dalam proses produksi massal. Dikombinasikan dengan peralatan otomasi canggih, pemeriksaan sinar X memungkinkan kontrol kualitas yang cepat dan efisien dalam proses produksi skala besar.

Hal ini tidak hanya meningkatkan efisiensi produksi, tetapi juga memastikan bahwa kualitas penyolderan setiap PCB memenuhi standar yang ketat, sehingga memberikan jaminan yang kuat untuk produksi produk elektronik yang stabil.

Sekarang, kita akan membahas beberapa masalah umum dan solusi yang sesuai untuk mesin pemeriksaan sinar-X ini. Masalah pertama adalah masalah sambungan solder yang kosong. Rongga di dalam sambungan solder adalah salah satu cacat paling umum dalam perakitan SMT, terutama selama penyolderan BGA. Rongga yang terlalu besar dapat melemahkan kekuatan mekanik dan konduktivitas listrik sambungan solder, yang mempengaruhi operasi komponen elektronik yang stabil. Teknologi pemeriksaan sinar X dapat secara akurat mengukur ukuran, bentuk, dan distribusi kekosongan, memastikan bahwa tingkat kekosongan dikontrol dalam kisaran yang wajar.

Masalah kedua dapat berupa deformasi bola solder atau masalah depresi. Selama penyolderan BGA, deformasi atau lekukan bola solder dapat secara serius mempengaruhi hasil penyolderan. Bentuk bola solder yang tidak normal dapat menyebabkan kontak yang buruk pada sambungan solder, konduktivitas listrik yang berkurang, dan bahkan penyolderan yang salah. Pemeriksaan sinar-X dapat dengan jelas mendeteksi bentuk bola solder yang tidak normal dan memberikan peringatan dini tentang masalah kualitas penyolderan.

Masalah ketiga adalah masalah ketidaksejajaran benda kerja. Selama proses perakitan SMT, kerusakan mesin, kesalahan operator, atau masalah kualitas material dapat menyebabkan benda kerja menjadi tidak sejajar. Ketidaksejajaran benda kerja memengaruhi akurasi pemasangan dan kinerja kelistrikan komponen elektronik, yang pada gilirannya menyebabkan kerusakan produk. Pemeriksaan sinar X dapat memeriksa posisi benda kerja yang akurat, segera mendeteksi dan memperbaiki masalah ketidaksejajaran.

Sebagai kesimpulan, dalam manufaktur elektronik modern, komponen elektronik dan papan sirkuit menjadi semakin kecil dan kecil, dan fungsinya menjadi semakin kompleks, yang menempatkan tuntutan yang lebih tinggi pada teknologi inspeksi pemrosesan chip SMT. Teknologi pemeriksaan sinar-X, dengan keunggulan pemeriksaan yang efisien, tanpa kehilangan, dan akurat, telah menjadi cara yang efektif untuk mengatasi cacat penyolderan yang sulit dideteksi dengan menggunakan metode pemeriksaan optik tradisional. Hal ini tidak hanya memastikan keandalan penyolderan papan sirkuit dengan kepadatan tinggi, tetapi juga secara signifikan meningkatkan tingkat kontrol kualitas secara keseluruhan dari proses produksi.