Dalam gelombang miniaturisasi perangkat 5G dan IoT, pemeriksaan sinar X secara akurat mendeteksi sambungan solder tingkat mikron dan lubang, sehingga mendorong tingkat hasil papan sirkuit ke ketinggian baru 99,9%. Dengan mengoptimalkan kurva penyolderan reflow, tingkat cacat penghubung untuk QFP pitch 0.15mm telah turun dari 1.2% menjadi 0.08%. Pembelajaran mendalam AI dan teknologi nano-CT membuka jalan menuju masa depan "tanpa cacat" dalam manufaktur elektronik. Namun, masih ada beberapa tantangan dan kekurangan yang memerlukan perhatian dan perbaikan. Selain itu, efektivitas pemeriksaan sinar X terkait erat dengan parameter inti mesin. Oleh karena itu, kami bertujuan untuk memberikan gambaran umum yang komprehensif tentang mesin pemeriksaan sinar-X di bidang SMT, termasuk aplikasi, tantangan, dan tren masa depan.

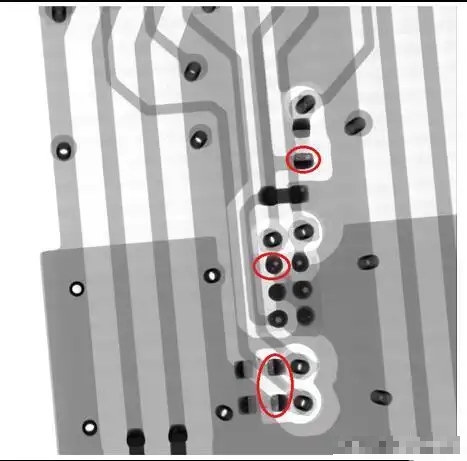

Pertama, kami ingin membahas beberapa cacat utama dan tantangan kualitas dalam proses SMT. SMT adalah proses inti dalam manufaktur elektronik, dan kualitas sambungan soldernya secara langsung menentukan keandalan dan masa pakai papan sirkuit. Namun, dalam proses penempatan dan penyolderan reflow berkecepatan tinggi, ada sekitar empat jenis cacat yang umumnya sulit diidentifikasi menggunakan AOI. Jenis pertama adalah solder bridging: yaitu koneksi solder yang tidak disengaja antara pin yang berdekatan, yang mengakibatkan korsleting. Jenis cacat ini menyumbang 15-20% dari semua cacat; Tipe dua adalah voiding: yaitu ketika proporsi gelembung di dalam sambungan solder melebihi 10%, resistansi termal meningkat dan masa pakai komponen berkurang lebih dari 30%; Tipe tiga adalah solder dingin: yaitu saat solder tidak meleleh sepenuhnya, menyebabkan resistansi kontak yang tidak normal dan kerusakan intermiten; Tipe empat adalah ketidaksejajaran komponen: yaitu saat offset paket BGA / CSP melebihi 20% dari pitch pin, transmisi sinyal akan gagal.

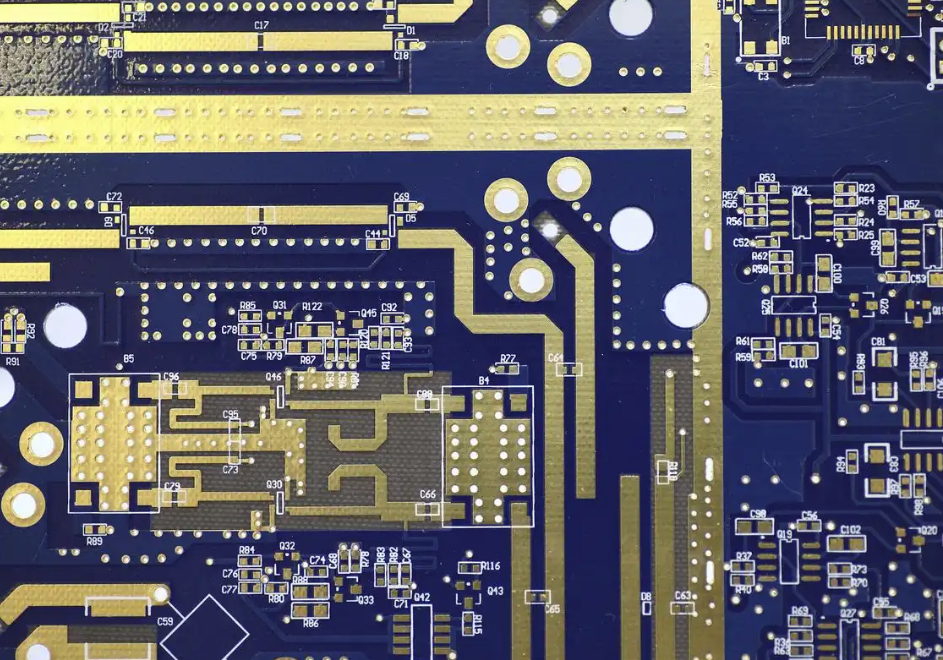

AOI tradisional hanya dapat mendeteksi cacat permukaan dan tidak berdaya melawan cacat internal pada sambungan solder tersembunyi seperti BGA dan QFN. Namun, pemeriksaan sinar X telah menjadi solusi utama untuk masalah ini melalui teknologi pencitraannya yang tajam. Inilah sebabnya mengapa mesin pemeriksaan sinar X saat ini memimpin bidang SMT.

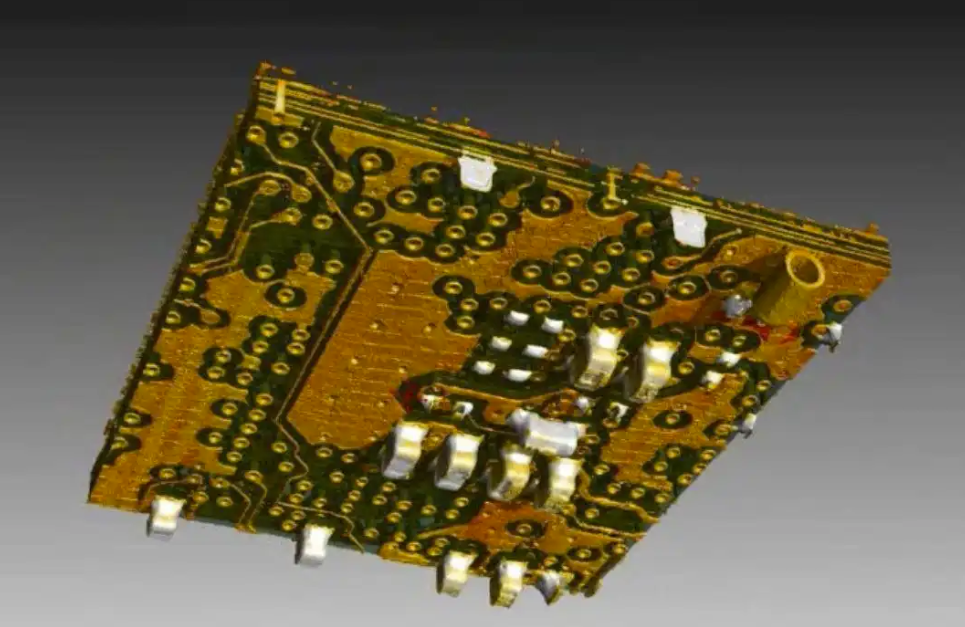

Kedua, kami ingin membahas sebagian prinsip teknologi pemeriksaan sinar-X dan parameter inti peralatan, dengan memfokuskan pada prinsip pembentukan gambar. Ada tiga prinsip yang patut disebutkan. Prinsip pertama adalah perbedaan penyerapan material: alasannya, karena solder, seperti paduan berbasis timah, berbeda dengan koefisien penyerapan sinar-X dari substrat PCB, seperti FR-4 dan kertas tembaga. Secara khusus, koefisien atenuasi timah adalah 40% lebih rendah daripada tembaga; Prinsip kedua adalah tomosintesis: alasannya adalah karena mesin dapat merekonstruksi gambar 3D melalui proyeksi multi-sudut, dengan resolusi 2-5μm, secara akurat mengukur volume rongga dan lokasi jembatan; Prinsip ketiga adalah analisis bantuan AI: alasannya adalah karena mesin dapat menggunakan jaringan saraf konvolusi, seperti CNN yang terkenal, untuk secara otomatis melabeli jenis cacat dengan tingkat kesalahan kurang dari 0.3%, dibandingkan dengan tingkat kesalahan sekitar 5% untuk inspeksi visual manual. Selanjutnya, kami ingin segera menyebutkan dampak dari parameter standar kelas industri pada inspeksi SMT. Pertama, dengan resolusi ≤1μm, ini dapat secara akurat mengidentifikasi jembatan mikro dan lubang yang lebih kecil dari 0,1mm². Kedua, dengan kecepatan deteksi ≥10 papan per jam, ini dapat menyamai siklus jalur produksi berkecepatan tinggi dari jalur SMT, seperti mesin pick-and-place Nectec, yang dapat mencapai maksimum 84.000 CPH.

Berikutnya adalah dosis radiasi, yang bisa mencapai ≤1 μSv per siklus. Karena sesuai dengan standar IEC 62494, ini memastikan keamanan operasional dan mencegah kerusakan komponen. Terakhir, kemampuan penetrasi dapat mencapai 120 kV/200 W dan mendukung pemeriksaan PCB 6 lapis dan komponen berpelindung logam.

Ketiga, kami ingin membahas satu skenario kehidupan nyata klasik dari mesin pemeriksaan sinar X Nectec di lini produksi SMT dari klien sebelumnya. Kami memiliki klien produsen elektronik otomotif yang menemukan adanya bridging pada pin paket QFP pitch 0,20 mm selama pemeriksaan sinar X pada produksi papan kontrol ECU. Dengan menyesuaikan kurva suhu penyolderan reflow, tingkat cacat bridging berkurang dari 1.3% menjadi 0.09%.

Keempat, kami ingin memberikan beberapa prospek masa depan dari mesin pemindai sinar-X. Pertama adalah pembelajaran mendalam AI. Keuntungan menggunakannya adalah dapat melatih sendiri basis data fitur cacat, seperti menggunakan GAN yang terkenal untuk menghasilkan jaringan permusuhan untuk mencapai pengoptimalan parameter proses adaptif. Berikutnya adalah tomografi CT. Peralatan CT skala nano yang sudah matang, seperti NX-CT160 dari Nectec, mendukung analisis cacat tingkat submikron. Terakhir, ada fusi multimodal. Model skala besar ini dapat mengintegrasikan data sinar-X, pencitraan termal, dan deteksi akustik untuk membangun sistem pemantauan kualitas yang komprehensif.

Sebagai penutup, dunia sekarang didorong oleh miniaturisasi dan integrasi perangkat 5G dan IoT dengan kepadatan tinggi. Inspeksi sinar-X telah menjadi alat inti untuk kontrol kualitas dalam proses SMT. Dengan mengidentifikasi cacat tersembunyi secara akurat seperti penghubung solder dan lubang, kami dapat meningkatkan tingkat hasil perakitan papan sirkuit menjadi lebih dari 99,9% sekaligus mengurangi biaya kualitas hingga lebih dari 30%.

Di masa depan, dengan terobosan yang terus berlanjut dalam kecerdasan perangkat dan kecepatan pemeriksaan, teknologi sinar-X akan semakin mendorong industri manufaktur elektronik menuju tujuan "tanpa cacat".