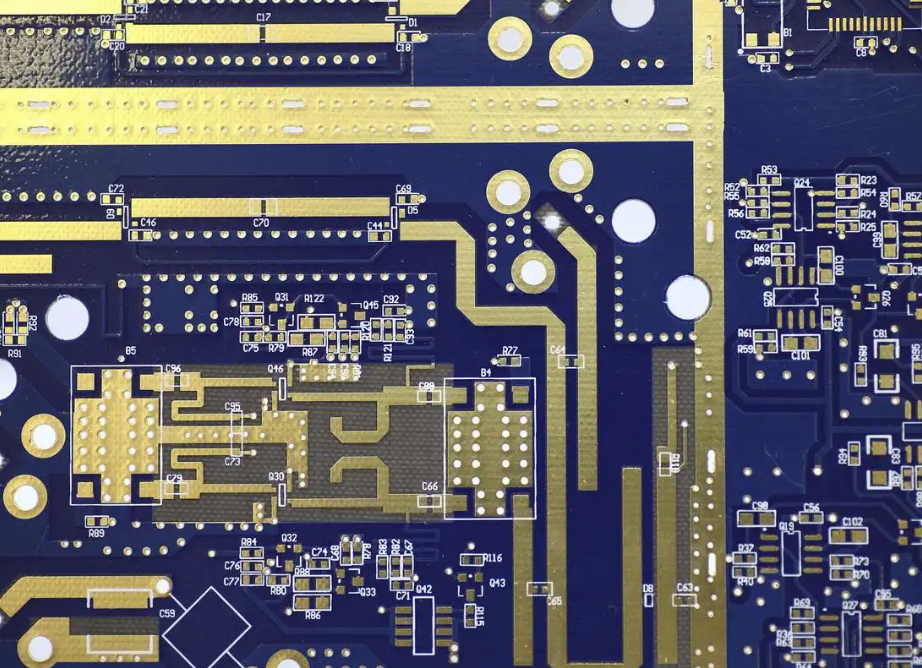

Perakitan Surface Mount Technology (SMT) adalah proses inti dalam manufaktur elektronik modern, yang memungkinkan koneksi yang efisien dan tepat antara komponen dan papan sirkuit cetak (PCB) melalui teknologi pemasangan di permukaan, yang secara signifikan meningkatkan keandalan produk dan efisiensi produksi. Untuk memulai bab ini, pertama-tama kita akan mempelajari analisis teknik inti SMT. Surface Mount Technology (SMT) mencapai koneksi listrik dengan memasang komponen elektronik secara langsung pada permukaan papan sirkuit tercetak (PCB). Prinsip intinya didasarkan pada pemosisian yang tepat dan kontrol termodinamika. Tidak seperti teknologi pemasangan melalui lubang tradisional, SMT menggunakan pasta solder sebagai media, mengaplikasikan solder secara tepat ke bantalan melalui printer pasta solder, kemudian memanfaatkan sistem pengenalan optik mesin pick-and-place untuk mencapai pemosisian komponen pada tingkat mikron. Selama proses penyolderan, oven reflow secara tepat mengontrol profil suhu, menyebabkan pasta solder mengalami empat tahap: pemanasan awal, suhu konstan, reflow, dan pendinginan. Produk Nectec kami tidak hanya lengkap, tetapi juga mendukung keseluruhan empat tahap yang disebutkan di atas. Efek tegangan permukaan memungkinkan penyelarasan dan koneksi antara kabel komponen dan bantalan. Kunci dari teknologi ini terletak pada sifat reologi pasta solder, algoritme kompensasi akurasi penempatan, dan kontrol keseimbangan konduktivitas termal. Semua elemen ini secara kolektif memastikan keandalan perakitan elektronik miniatur dengan kepadatan tinggi, yang meletakkan fondasi untuk kontrol kualitas dalam aliran proses berikutnya. Selanjutnya, kita akan membahas tentang proses pembuatan teknologi SMT. Alur proses SMT (Surface Mount Technology), sebagai komponen inti manufaktur elektronik, biasanya terdiri dari empat tahap utama: pencetakan pasta solder, penempatan komponen, penyolderan reflow, dan inspeksi

Produk Nectec kami tidak hanya lengkap, tetapi juga mendukung keseluruhan dari empat tahap yang disebutkan di atas. Efek tegangan permukaan memungkinkan penyelarasan sendiri dan koneksi antara kabel dan bantalan komponen. Kunci dari teknologi ini terletak pada sifat reologi pasta solder, algoritme kompensasi akurasi penempatan, dan kontrol keseimbangan konduktivitas termal. Semua elemen ini secara kolektif memastikan keandalan perakitan elektronik miniatur dengan kepadatan tinggi, yang meletakkan fondasi untuk kontrol kualitas dalam aliran proses berikutnya. Selanjutnya, kita akan membahas tentang proses pembuatan teknologi SMT. Alur proses SMT (Surface Mount Technology), sebagai komponen inti manufaktur elektronik, biasanya terdiri dari empat tahap utama: pencetakan pasta solder, penempatan komponen, penyolderan reflow, dan inspeksi.

Pertama, mesin sablon presisi tinggi secara seragam mengoleskan pasta solder ke bantalan PCB. Selanjutnya, sistem pemosisian penglihatan digunakan untuk menempatkan komponen secara tepat, dengan mesin pick-and-place yang mengambil komponen melalui nozel dan menempatkannya dengan kecepatan tinggi sesuai dengan koordinat yang telah ditentukan sebelumnya. Selama tahap penyolderan reflow, papan PCB dipanaskan menurut kurva kontrol suhu untuk melelehkan pasta solder dan membentuk sambungan solder yang andal. Kontrol gradien suhu di zona pemanasan awal, zona suhu konstan, zona reflow, dan zona pendinginan secara langsung memengaruhi kualitas penyolderan. Di akhir proses, mesin inspeksi baterai NX-B Nectec kami bertindak sebagai salah satu contoh untuk menunjukkan fungsi AOI yang unggul untuk melakukan inspeksi penuh terhadap morfologi sambungan solder dan cacat ketidaksejajaran komponen. Beberapa lini produksi juga menggabungkan pemeriksaan sinar X untuk mendeteksi sambungan solder tersembunyi seperti BGA. Dengan penetrasi teknologi manufaktur pintar, sistem MES terhubung ke peralatan untuk memungkinkan pemantauan parameter proses secara real-time, yang selanjutnya meningkatkan hasil produksi dan stabilitas proses. Kemudian, kami ingin membahas beberapa poin penting untuk mengontrol parameter penyolderan reflow. Dalam perakitan SMT, parameter proses dari tahap penyolderan reflow secara langsung memengaruhi kualitas penyolderan dan keandalan produk. Kurva suhu, sebagai elemen kontrol inti, harus secara tepat dibagi menjadi zona pemanasan awal, suhu konstan, reflow, dan pendinginan. Berkat mesin solder reflow RO-8840 Nectec, mesin ini mendukung banyak ruang untuk komponen chip agar dapat melewati zona-zona ini dengan aman. Gradien suhu dan jendela waktu untuk setiap tahap harus disesuaikan secara dinamis berdasarkan bahan substrat PCB, karakteristik pasta solder, dan batas suhu komponen.

Selama tahap pemanasan awal, kenaikan suhu yang cepat yang dapat menyebabkan akumulasi tekanan panas harus dihindari, biasanya dikontrol pada 1,5-3 ° C / s. Zona suhu konstan harus memastikan bahwa fluks diaktifkan sepenuhnya dan oksida dihilangkan; waktu tunggu yang berlebihan dapat menyebabkan oksidasi solder. Suhu puncak di zona reflow harus 20-30 ° C di atas titik leleh pasta solder, tetapi risiko kerusakan termal komponen harus dihindari. Selain itu, kontrol terkoordinasi kecepatan rantai, konsentrasi nitrogen, dan intensitas konveksi udara panas dapat secara signifikan mengurangi kekosongan sambungan solder dan pembasahan yang buruk. Dengan memantau kurva suhu tungku secara real time dan menganalisis data SPC, mekanisme umpan balik loop tertutup dapat dibuat untuk memastikan stabilitas parameter dan konsistensi proses. Terakhir, teknologi SMT berkembang pesat. Dengan integrasi mendalam antara Industri 4.0 dan manufaktur pintar, perakitan SMT mempercepat evolusinya menuju digitalisasi dan fleksibilitas. Melalui Internet of Things (IIoT) industri dan teknologi analisis data besar, lini produksi mencapai pengumpulan waktu nyata dan pengoptimalan dinamis status peralatan, parameter proses, dan informasi material. Misalnya, model prediksi cacat berdasarkan algoritme AI dapat mengidentifikasi ketidaksejajaran pengelasan atau kesalahan polaritas komponen sebelumnya, sehingga secara signifikan mengurangi tingkat pengerjaan ulang. Pengenalan teknologi kembar digital telah menembus batasan fisik dalam simulasi proses dan pengoptimalan parameter. Khususnya dalam skenario perakitan dengan kepadatan tinggi yang melibatkan 01005 komponen mikro atau teknologi flip-chip, debugging virtual dapat digunakan untuk memvalidasi rencana produksi dengan cepat. Aplikasi kolaboratif robot kolaboratif (Cobots) dan sistem visi cerdas tidak hanya meningkatkan akurasi inspeksi AOI tetapi juga mencapai manajemen loop tertutup terintegrasi untuk penggantian baki material otomatis dan respons anomali.

Selain itu, sistem manufaktur fleksibel (FMS) mengakomodasi beragam jenis produk dan permintaan produksi dalam jumlah kecil melalui desain modular, sehingga memberikan dukungan yang lincah untuk iterasi elektronik konsumen dan kebutuhan penyesuaian elektronik otomotif. Integrasi komunikasi 5G dan komputasi tepi lebih lanjut memastikan umpan balik waktu nyata tingkat milidetik untuk kontrol gerakan mesin pick-and-place dan kurva suhu presisi tinggi, mendorong terobosan berkelanjutan dalam pemrosesan SMT menuju arah yang cerdas dan berkelanjutan