Dengan latar belakang pertumbuhan eksplosif di pasar kendaraan energi baru, elektronik otomotif mengalami peningkatan komprehensif yang ditandai dengan "kepadatan tinggi, keandalan tinggi, dan kompleksitas tinggi." Dari unit kontrol elektronik dan sistem manajemen baterai hingga modul kokpit cerdas, persyaratan integrasi dan presisi untuk komponen elektronik jauh melebihi persyaratan mobil tradisional. Namun, sebagian besar lini produksi SMT produsen mobil masih mematuhi standar peralatan dari era elektronik konsumen, menghadapi tantangan seperti fluktuasi hasil, kompatibilitas proses yang tidak memadai, dan jejak karbon yang berlebihan. Kami akan menyelami titik-titik masalah, metode peningkatan, dan studi kasus untuk mendiskusikan dan menganalisis secara logis tujuan peningkatan teknik manufaktur SMT di balik kendaraan energi baru ini.

Pertama, kendaraan energi baru membutuhkan kecanggihan dari mesin pick and place SMT. Kecanggihan ini dibagi menjadi tiga kategori. Kategori pertama adalah presisi dan keandalan. Ini adalah perlindungan dasar untuk keselamatan tidak hanya penumpang tetapi juga kendaraan itu sendiri. Persyaratan SMT untuk kategori ini adalah miniaturisasi komponen chip: di mana chip BMS dan papan driver IGBT harus mendukung komponen 01005 (0,4 mm × 0,2 mm) dan kemasan QFN pitch 0,3 mm, dengan akurasi penempatan dinamis ≤0,025 mm @ 3σ. Dan kompatibilitas di bawah lingkungan kerja yang parah: di mana elektronik dalam kendaraan harus tahan terhadap siklus suhu mulai dari -40 ° C hingga 150 ° C, dan tingkat cacat sambungan solder harus kurang dari 50 ppm (lima puluh bagian per juta); Kategori kedua adalah efisiensi dan fleksibilitas. Hal ini umumnya untuk merespons tekanan peningkatan kapasitas. Persyaratan SMT untuk kategori ini adalah jalur campuran multi-produk: di mana dengan bantuan percepatan iterasi model kendaraan, waktu pergantian jalur harus dikompresi menjadi kurang dari 15 menit.

Dan permintaan kapasitas produksi: di mana kapasitas produksi bulanan dari satu lini produksi SMT umumnya perlu melebihi 50 juta poin, dengan tingkat pemanfaatan ≥95%; Kategori ketiga adalah manufaktur hijau. Ini untuk batasan yang ketat di bawah kebijakan ESG. Persyaratan SMT untuk kategori ini adalah manufaktur bebas timbal: jika sesuai dengan RoHS, REACH, dan peraturan lainnya, dengan residu logam berat solder ≤0,1%. Dan manajemen jejak karbon: di mana konsumsi energi peralatan harus dikurangi 20%-30%.

Kedua, lini produksi SMT untuk kendaraan energi baru memiliki empat titik kesulitan teknologi yang patut disebutkan. Titik sakit pertama adalah akurasi yang tidak memadai menyebabkan kemacetan hasil. Alasan di baliknya adalah karena ketika mesin pick and place tradisional memasang komponen 01005, tingkat hasil umumnya kurang dari 98%, dan biaya pengerjaan ulang meningkat secara dramatis; Titik nyeri kedua adalah adopsi otomatisasi yang rendah. Alasan di baliknya adalah karena ketergantungan pada penyesuaian manual menghasilkan tingkat skrap setinggi 0,2% dan penundaan dalam pengoptimalan parameter proses; Titik sakit ketiga adalah kepatuhan lingkungan yang buruk. Alasan di baliknya adalah karena ada kemungkinan besar bahwa solder berbasis timbal dan mesin pick and place yang memakan banyak energi, mesin reflow menghadapi risiko sanksi ekspor; Poin rasa sakit terakhir adalah kapasitas produksi yang lemah dan fleksibel. Alasan di baliknya adalah karena umumnya mengganti jalur membutuhkan waktu lebih dari 30 menit, sehingga sulit untuk mengatasi fluktuasi pesanan untuk beberapa model kendaraan.

Ketiga, kami ingin membahas jalur transformasi teknis. Dari sudut pandang kami, hal ini dapat dengan mudah menjadi kombinasi dari peningkatan perangkat keras, pemberdayaan perangkat lunak, dan transformasi hijau. Seperti yang kami uraikan di atas, kami memecahnya menjadi tiga aspek utama. Mari kita selami lebih dalam setiap aspek dengan alasannya. Pertama, untuk peningkatan perangkat keras, kami ingin fokus pada penguatan fondasi manufaktur presisi. Ada dua jenis mesin yang bisa ditingkatkan: mesin pick and place presisi tinggi: di mana kami bisa mengganti motor linear levitasi magnetik, meningkatkan akurasi dinamis hingga 0,035 mm @ 3σ dan meningkatkan sistem penyelarasan optik untuk mendukung pengenalan titik mark level 30 μm. Dan mesin solder reflow nitrogen: di mana kami dapat mengatur kontrol kandungan oksigen menjadi kurang dari dan sama dengan 100 ppm, mengurangi oksidasi sambungan solder dan meningkatkan hasil sebesar 1,5%. Kedua, untuk pemberdayaan perangkat lunak, kami ingin fokus membangun inti dari pabrik yang dipandu secara cerdas dan otomatis. Ada dua jenis sistem cerdas yang dapat dioptimalkan: Sistem pengoptimalan proses AI: di mana sistem ini menyediakan pembelajaran mesin dan analisis data pengeluaran material secara real-time untuk menyesuaikan jalur nozzle secara dinamis, sehingga mengurangi laju pengeluaran material dari 0,2% menjadi 0,08%. Kemudian menggunakan teknologi kembar digital untuk mensimulasikan proses produksi, memperpendek siklus pengenalan produk baru hingga 60%. Dan integrasi MES yang mendalam: di mana ia menyediakan pemantauan waktu nyata terhadap efektivitas peralatan secara keseluruhan, konsumsi energi, hasil, dan indikator lainnya, dengan peningkatan 70% dalam kecepatan respons terhadap anomali. Ketiga, untuk transformasi hijau, kami ingin fokus pada kepatuhan dan pengurangan biaya. Ada dua cara yang masuk akal untuk mencapai tujuan tersebut: teknik solder bebas timbal: yang menggunakan paduan Sn-Ag-Cu. Dan manajemen cerdas konsumsi daya: di mana kita dapat menambahkan modul frekuensi variabel dan sistem pemulihan panas sehingga konsumsi daya peralatan berkurang sebesar 25%.

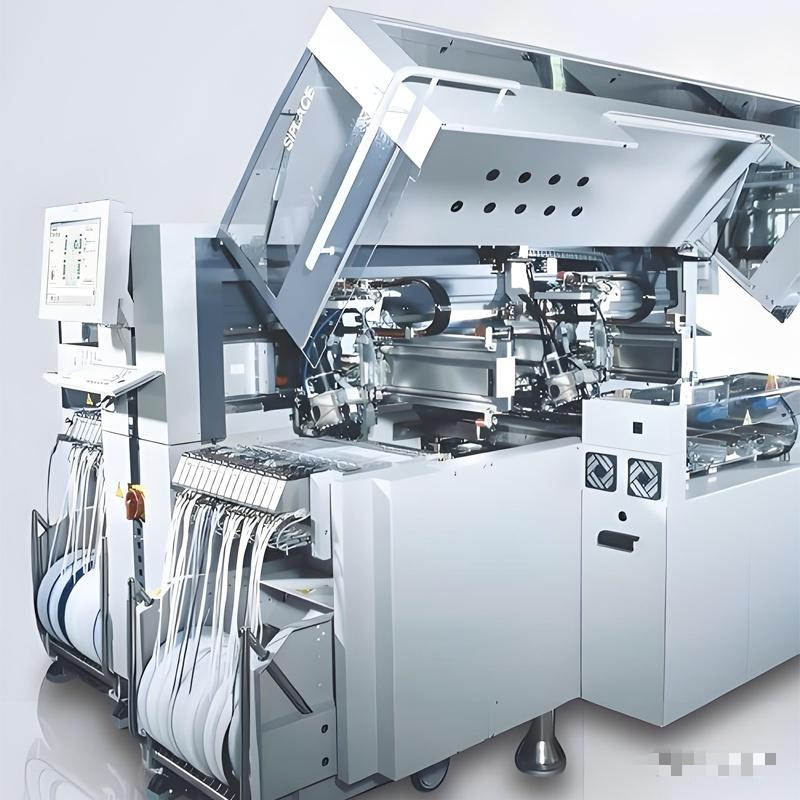

Keempat, kami ingin membahas studi kasus mengenai peningkatan ini di masa lalu. Latar belakangnya adalah salah satu klien kami di masa lalu, produsen kendaraan energi baru, yang telah menghadapi biaya penalti yang sangat besar karena penundaan pengiriman yang disebabkan oleh hasil modul BMS yang tidak mencukupi. Apa yang mereka lakukan dapat dibagi menjadi tiga langkah: pertama, mereka membeli beberapa mesin pick-and-place NT-T5 Nectec dengan presisi 0,035 mm @ 3σ. Kemudian, mereka menambahkan modul peringatan pelepasan material AI dan antarmuka MES ke mesin-mesin ini. Terakhir, mereka mengganti tungku penyolderan reflow nitrogen dengan pasta solder bebas timbal. Sebagai hasil dari peningkatan ini, mereka telah mencapai beberapa hal: tingkat hasil meningkat menjadi 99,5%, mengurangi biaya perbaikan tahunan sebesar 12 juta yuan; Kecepatan peningkatan kapasitas produksi meningkat sebesar 50%, siklus pengiriman pesanan dikompresi menjadi 18 hari; Pengurangan jejak karbon sebesar 28% per unit.

Kelima, kami ingin membahas prospek masa depan dari tren peningkatan lini produksi ini. Sangat penting untuk menyebutkan konteks tersebut karena mendukung konvergensi teknologi dan manufaktur regional. Pertama, kami membayangkan bahwa pengelasan laser, inspeksi SPI 3D, dan teknologi lainnya diintegrasikan ke dalam lini produksi SMT untuk mencapai kontrol proses tingkat nanometer. Kedua, jelas bahwa permintaan peralatan bekas di Asia Tenggara, Eropa Timur, dan kawasan lainnya sangat tinggi. Merupakan suatu keharusan dan salah satu faktor untuk memenangkan perlombaan adalah menyediakan metode pembayaran yang dilokalkan dan layanan cepat kepada klien. Terakhir, karena dunia terus mempromosikan energi terbarukan dan energi hijau, kita akan melihat lebih banyak catu daya fotovoltaik, remanufaktur peralatan, dan peningkatan perdagangan kredit karbon di masa depan.

Sebagai penutup, transformasi teknologi peralatan SMT untuk kendaraan energi sama sekali bukan sekadar penggantian perangkat keras, melainkan peningkatan komprehensif dari seluruh rantai, yang menggabungkan "keahlian presisi + sistem cerdas + standar ramah lingkungan." Bagi produsen mobil, memilih mitra dengan kemampuan integrasi lintas-proses dan jaringan layanan global, seperti Nectec, akan menjadi kunci untuk menerobos tekanan ganda dari kapasitas produksi dan kepatuhan.