Inti dari manajemen eksekusi MES yang efisien dan didukung AI di pabrik SMT terletak pada penggunaan teknologi kecerdasan buatan untuk mengoptimalkan kemampuan pengambilan keputusan, kontrol proses, dan penjadwalan sumber daya secara real-time dari sistem eksekusi manufaktur (MES), sehingga meningkatkan efisiensi, kualitas, dan fleksibilitas lini produksi teknologi pemasangan permukaan (SMT). Karena semua mesin pick and place Nectec kami telah menerapkan fungsi AI, ada beberapa poin penting yang perlu disebutkan dalam bagian ini terkait peningkatan kinerja mesin SMT berbantuan AI.

Poin kunci pertama, penjadwalan produksi yang cerdas dan optimalisasi dinamis. Sistem ini berhasil melakukan penjadwalan berbasis data waktu nyata serta prediksi dan eliminasi kemacetan. Alasan di baliknya adalah karena agen AI mengumpulkan data seperti status peralatan, prioritas pesanan, dan inventaris material secara real time melalui MES, dan menggunakan pembelajaran penguatan (RL) atau algoritme genetik untuk menyesuaikan rencana produksi secara dinamis dalam menanggapi situasi yang tidak terduga seperti pesanan yang terburu-buru dan kegagalan peralatan, sehingga meningkatkan efisiensi penjadwalan lebih dari 30%. Selain itu, berdasarkan data historis dan pemantauan waktu nyata, AI memprediksi kemacetan lini produksi, memicu peringatan dini, dan merekomendasikan solusi pengoptimalan.

Poin kunci kedua, pemeliharaan peralatan cerdas dan peningkatan OEE. Sistem ini dapat melakukan pemeliharaan prediktif dan optimalisasi parameter secara otomatis. Alasan di baliknya adalah karena kami dapat memanfaatkan data IoT seperti sensor getaran dan sinyal saat ini, model AI-seperti jaringan saraf LSTM yang terkenal-dapat memprediksi kegagalan pada komponen penting mesin pick-and-place dan peralatan solder reflow, sehingga mengurangi waktu henti yang tidak terencana dan meningkatkan efisiensi peralatan secara keseluruhan sebesar 15% hingga 25%. Tidak hanya itu, agen cerdas AI secara otomatis menganalisis parameter proses, seperti hubungan antara kurva suhu penyolderan reflow dan kualitas penyolderan, yang sering kita temui, dan secara dinamis menyesuaikan parameter untuk mengurangi tingkat cacat seperti penyolderan dingin dan lengkungan.

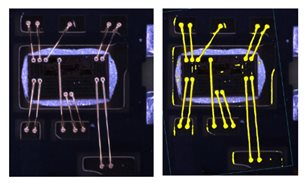

Poin kunci ketiga, manajemen material dan gudang yang cerdas. Secara bersamaan dapat melakukan pemeriksaan yang tepat dan penjadwalan gudang yang cerdas. Alasan di baliknya adalah karena identifikasi visual + teknologi RFID memungkinkan verifikasi otomatis baki SMT, sementara entitas cerdas AI memberikan peringatan dini tentang kekurangan material di MES untuk menghindari waktu henti lini produksi. AGV/AMR dan MES terhubung, dan AI mengoptimalkan rute pengiriman material berdasarkan ritme produksi, sehingga meningkatkan tingkat perputaran gudang sebesar 20%.

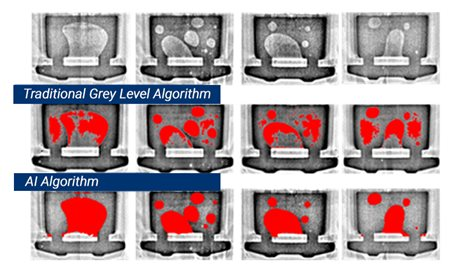

Poin kunci keempat, kontrol loop tertutup yang berkualitas. Sistem ini dapat secara bertanggung jawab melakukan deteksi cacat waktu nyata dan analisis cerdas SPC. Alasan di baliknya adalah karena data diumpankan kembali ke model AI dalam waktu nyata, di mana pembelajaran mendalam, seperti algoritme YOLO yang sudah kita kenal, digunakan untuk mengklasifikasikan jenis cacat (seperti solder yang tidak mencukupi atau ketidaksejajaran) dan melacaknya kembali ke tahap proses untuk koreksi otomatis. Selain itu, AI menggantikan aturan SPC tradisional untuk mengidentifikasi pola anomali tersembunyi dalam data kualitas (seperti masalah pencetakan pasta solder yang melayang dari waktu ke waktu) dan melakukan intervensi terlebih dahulu.

Poin kunci kelima, kembaran digital dan pengoptimalan simulasi. Teknologi ini dapat melakukan debugging lini produksi virtual dan pengoptimalan konsumsi energi secara luar biasa. Alasan di baliknya adalah karena kami sekarang dapat memanfaatkan teknologi kembar digital untuk mensimulasikan proses produksi SMT untuk produk baru, sehingga agen AI memverifikasi kelayakan proses dalam lingkungan virtual, mengurangi waktu pergantian hingga lebih dari 50%. AI juga menganalisis data konsumsi energi peralatan untuk mengoptimalkan strategi pengoperasian fasilitas umum seperti AC bengkel dan kompresor udara, sehingga mengurangi konsumsi energi unit.

Poin penting terakhir yang ingin kami sampaikan adalah pengambilan keputusan kolaboratif antara manusia dan mesin. Sistem ini dapat dengan mudah melakukan interaksi bahasa alami (NLP) dan basis pengetahuan penanganan pengecualian. Alasan di baliknya adalah karena personel lini produksi dapat menggunakan suara/teks untuk meminta data MES (seperti kemajuan perintah kerja) dan memicu perintah (seperti pemadaman peralatan darurat) dari agen AI, sehingga mengurangi waktu yang dihabiskan untuk berpindah antar antarmuka operasi. Selain itu, AI mengintegrasikan catatan pemeliharaan historis dan manual peralatan untuk merekomendasikan solusi ketika terjadi kesalahan, sehingga membantu karyawan baru merespons dengan cepat.

Sebagai penutup, ada beberapa tantangan yang belum terpecahkan di bidang ini, kita tidak hanya perlu menghubungkan sistem MES/ERP/PLM dan membangun platform tengah data terpadu, tetapi juga menggunakan edge AI untuk mengurangi beban cloud dalam skenario waktu nyata yang tinggi, seperti inspeksi AOI seperti yang kita semua tahu. Kita juga perlu menampilkan logika keputusan AI melalui dasbor visual untuk menghindari kekhawatiran "kotak hitam". Namun demikian, manfaat yang diperoleh dari penyelesaian tantangan ini sangat signifikan: dalam hal efisiensi, waktu pergantian berkurang 40%, pemanfaatan kapasitas meningkat 20%-35%; dalam hal kualitas, tingkat cacat berkurang 50%, keluhan pelanggan berkurang; dalam hal biaya, kerugian material berkurang 15%, biaya pemeliharaan berkurang 30%.

Pada akhirnya, berkat pengembangan AI dan melalui integrasi mendalam antara agen AI dan MES, pabrik SMT secara bertahap dapat melakukan lompatan dari otomatisasi ke kontrol otomatisasi mandiri. Karena kami terus membangun sistem manufaktur cerdas yang adaptif dan mengoptimalkan diri sendiri.