Le procédé SMT est aujourd'hui une technologie importante pour la production de PCBA. En tant que membre hautement automatisé, il existe encore de nombreuses difficultés de production qui ne peuvent être résolues face aux changements des conditions externes et des facteurs de gestion internes. Maintenant que la technologie est avancée, IT+OT assiste les opérations de la ligne de production. Ce n'est plus difficile. Comment intégrer et assister efficacement les processus SMT dans des opérations intelligentes devient une grande question sans réponse pour les fabricants SMT. Dans cet article, nous allons nous plonger dans les détails pour répondre à ces questions et donner une perspective plus large sur ces concepts.

Tout d'abord, il faut‘présentons la technologie SMT. SMT est une technologie de montage en surface. Il s'agit d'une technologie qui permet de monter des composants électroniques tels que des résistances, des condensateurs, des transistors, des circuits intégrés et d'autres pièces sur une carte de circuit imprimé. La pâte à braser est imprimée sur la surface du circuit imprimé et les pattes de soudure des composants électroniques sont placées dans la position de la pâte à braser, en utilisant une température élevée pour faire fondre la pâte à braser. La température maximale du four à haute température doit être supérieure au point de fusion de la pâte à braser, mais elle ne doit pas être trop élevée pour ne pas brûler les composants électroniques. Lorsque la pâte à braser fond, elle se transforme en liquide. Après avoir recouvert les pattes de soudure des composants électroniques, elle est refroidie et solidifiée à la température voulue, et le circuit imprimé est terminé. La plus grande différence entre la technologie SMT et la technologie via originale réside dans le "volume" de la production finie. Dans le passé, la technologie de brasage à travers les trous nécessitait des pattes de brasage supplémentaires pour les composants électroniques afin de passer à travers le circuit imprimé pour souder les pièces au circuit.

Les pattes de soudure étaient limitées à une taille minimale, ce qui empêchait également de réduire le volume de l'ensemble du circuit imprimé. La technologie SMT utilise la pâte à braser, qui élimine le volume des pattes de soudure, de sorte que la taille du PCBA produit devient de plus en plus petite, ce qui correspond mieux aux besoins des conceptions de produits électroniques existants qui deviennent de plus en plus minces.

Deuxièmement, nous entendons toujours différents termes dérivés des SMT, à savoir‘explorons ces termes et expliquons-les un par un en détail. Le premier terme est SMT, il s'agit tout simplement de la technologie moderne actuelle de production de masse pour le montage de composants électroniques sur une carte de circuit imprimé, un processus de soudure spécial est utilisé pour faire adhérer les composants électroniques afin d'atteindre l'objectif de les souder sur la carte de circuit imprimé ; le deuxième terme est SMD, également connu sous le nom de Surface Mount Device, se réfère aux composants électroniques qui sont soudés sur une carte de circuit imprimé, tels que les puces, les résistances, les condensateurs, etc. Les types de modules les plus courants comprennent les SMA composés de différentes performances telles que les modules Bluetooth et les modules WIFI ; le quatrième terme est SME, également connu sous le nom d'équipement de montage en surface, qui fait référence à une installation utilisée pour la technologie SMT afin de souder les composants SMD. Le SME couvre une variété de machines, y compris les imprimantes de pâte à braser, les fours de refusion à air chaud, les machines de test en ligne ICT, les détecteurs optiques automatiques AOI, etc. Cet équipement automatise la mise en place et le brasage de divers composants électroniques au cours du processus de production des PCBA.

Troisièmement, nous voulons discuter de certains avantages de l'utilisation du SMT dans la fabrication industrielle moderne. Le premier avantage est la miniaturisation de l'électronique, car l'avantage se situe plutôt au niveau de la taille. Lorsque les composants électroniques sont soudés sous la forme d'une fixation SMT directe, la surface et le volume sont réduits. En gagnant de l'espace sur la carte, les produits électroniques peuvent évoluer vers la miniaturisation, ou les cartes de circuits imprimés avec le même espace peuvent être placées dans plus de composants électroniques pour améliorer la fonctionnalité et la performance ; Le deuxième avantage est la haute précision du produit, car lorsque les composants CMS sont plus petits et plus minces, les domaines et les dimensions dans lesquels les produits électroniques peuvent être appliqués peuvent être considérablement élargis, comme les produits électroniques plus petits et plus légers, les CPU plus performants, ou maintenant les GPU plus puissants parce que l'IA stimule la puissance de calcul, qui sont tous des performances plus sophistiquées des composants CMS ; le troisième avantage est la qualité et la stabilité de la production, car il est différent de la technologie de soudage à travers le trou, où la technologie SMT elle-même ne nécessite pas trop de travail manuel. Elle utilise des équipements automatisés pour placer les pièces électroniques et effectuer les opérations de brasage presque tout au long du processus. Elle convient mieux à la production de masse. Le processus est également plus stable que le brasage à travers le trou et la qualité est relativement garantie ; le quatrième avantage est l'amélioration de la rentabilité, car lorsque l'équipement est automatisé dans la production, en plus de stabiliser le processus, de réduire les erreurs et de promouvoir l'amélioration de l'efficacité de la production, la main-d'œuvre et les heures de travail sont effectivement réduites, ce qui aide les entreprises à économiser sur les coûts de main-d'œuvre et de temps.

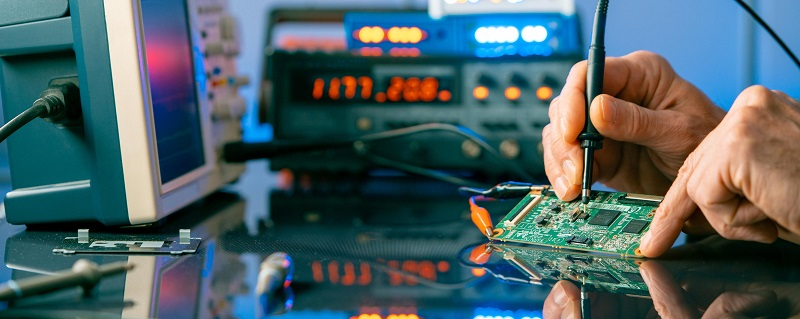

Quatrièmement, nous voulons discuter de la procédure de fabrication du SMT. La première étape est la préparation de l'installation du circuit imprimé : les circuits imprimés produits par le fabricant comprennent des lignes d'impression, le réglage des emplacements d'installation des composants électroniques, les points d'impression de la pâte à braser, etc, ou les confier à l'usine de circuits imprimés et les envoyer à l'usine pour la production continue de cartes ; la deuxième étape est la préparation des composants électroniques : selon les exigences de conception, sélectionner les composants électroniques correspondants et les configurer dans les montages SMT suivants pour le placement des matériaux ; la troisième étape est le collage de la pâte à braser : les dessins de conception sont importés dans l'imprimante à pâte à braser, et le circuit imprimé entre dans l'imprimante à pâte à braser par la bande transporteuse, et la pâte à braser est appliquée aux endroits où les composants électroniques doivent être soudés ; la quatrième étape est le placement des composants : les composants électroniques mappés sont disposés à des positions prédéterminées sur le circuit imprimé selon les dessins de conception. Les composants électroniques seront collés sur la pâte à braser. La pâte à braser ayant la forme d'une pâte, elle peut être facilement fixée, de sorte que les composants ne seront pas déplacés par le transport ; la cinquième étape est le soudage par refusion : les puces SMT finies entrent dans le four de refusion et utilisent une température élevée pour faire fondre la pâte à braser, de sorte que les composants électroniques flottant à la surface puissent adhérer au circuit imprimé. Lorsque la température baisse, la pâte à braser se solidifie pour que les composants se fixent fermement sur le circuit imprimé ; la dernière étape de cette ligne de production est l'inspection SMT. C'est ici qu'interviennent les machines d'inspection par rayons X. Nectec‘Les machines d'inspection par rayons X NX-EF pour PCB/BGA sont équipées de la technologie à rayons X la plus avancée, avec un grossissement géométrique maximal de 125X.

Cinquièmement, nous souhaitons discuter de certains défis possibles au cours de la production de CMS. Le premier défi possible est le contrôle de la qualité : la miniaturisation des composants électroniques est devenue une tendance inévitable au fil du développement, et la configuration à haute densité des composants dans les cartes de circuits imprimés est devenue la norme. En plus de la petite taille, l'orientation fonctionnelle devient plus complexe, et la difficulté de placer initialement les composants devient plus grande, et le soudage est sujet à de mauvais problèmes techniques tels que le soudage conduit aussi indirectement à une difficulté accrue dans les tests ultérieurs, la maintenance et la manipulation des composants ; Deuxième défi possible : les besoins en personnel et en expérience : étant donné que les différents types de composants CMS ont des équipements d'emballage différents, le traitement et le soudage peuvent nécessiter l'utilisation d'équipements et de technologies différents, en s'appuyant sur l'expérience du personnel ; et bien que le processus SMT soit hautement automatisé, du personnel expérimenté est toujours nécessaire pour aider au traitement, à la surveillance, au réglage et à la maintenance de l'équipement. Compte tenu de la rapidité des progrès technologiques et du vieillissement de la main-d'œuvre, la question de savoir comment disposer d'une main-d'œuvre suffisante pour maintenir le fonctionnement du processus est un défi ; le troisième défi possible est la difficulté de gérer les matériaux de production : les matériaux utilisés dans le processus SMT sont complexes, y compris une variété de composants électroniques, de pâtes à souder, de matériaux d'emballage, de différents styles de cartes de circuits imprimés, etc. Outre la variété des matériaux, la complexité du contrôle unifié de la qualité a également augmenté, ce qui fait qu'il est facile d'être affecté par les changements de la demande du marché, les fluctuations de prix et les problèmes de la chaîne d'approvisionnement, ce qui affecte encore plus le calendrier de production SMT.

Sixièmement, nous voulons discuter de l'importance des technologies de l'information et de la communication (IT+OT) et de l'intelligence pour aider l'ensemble du processus SMT. Quelques points importants méritent d'être soulignés. Le premier point est que l'importation intelligente et l'automatisation fonctionnent ensemble : le processus SMT lui-même est une automatisation hautement intégrée. Qu'il s'agisse du placement des composants électroniques, de l'impression de la pâte à braser, du soudage, des essais, etc., le processus d'exécution automatisé est utilisé pendant la production pour obtenir une qualité de production constante. L'introduction intelligente permet d'identifier les anomalies dans la chaîne de production, d'éliminer les éventuelles erreurs de production, de réduire la main-d'œuvre et d'améliorer l'efficacité de la production, ce qui est la clé d'une production automatisée coopérative intelligente. Les capteurs sont connectés au système d'équipement de surveillance. En recueillant des données telles que l'état de la production, l'état de fonctionnement de l'équipement, les valeurs de qualité du produit, etc., après l'analyse et le traitement des données, vous pouvez mieux comprendre et identifier les problèmes du processus afin de l'améliorer et de l'optimiser ; troisième point : des capacités de réponse plus rapides et une prise de décision instantanée : lorsque les informations et les opérations sont combinées à des capacités de mise en réseau à grande vitesse, le système de surveillance peut fournir une recherche et une analyse des données en temps réel pendant le processus SMT, et même une alerte précoce, permettant aux responsables de découvrir immédiatement les risques potentiels et de prendre des décisions plus rapides et plus précises pendant les opérations du processus. Les responsables peuvent ainsi découvrir immédiatement les risques potentiels et prendre des décisions plus rapides et plus précises pendant les opérations du processus. Ils peuvent juger et prendre les mesures appropriées immédiatement pour éviter d'éventuelles interruptions de production ou des problèmes de qualité.

En conclusion, l'avènement de la technologie SMT a favorisé la légèreté des produits électroniques, et la puissance technique ainsi que les capacités de conception et de production des composants électroniques ont également été unifiées et améliorées. Bien qu'il s'agisse d'une technologie hautement automatisée, elle a également entraîné un dilemme : les matériaux utilisés dans le processus SMT sont relativement difficiles à gérer. Outre l'amélioration de la technologie de production, les capacités d'intégration des TI, des OT et de l'intelligence dans l'environnement de production sont un élément nécessaire pour répondre à la tendance future de la production intelligente. La promotion de l'amélioration de l'adaptabilité environnementale est également la clé du renforcement de la compétitivité des entreprises de CMS.