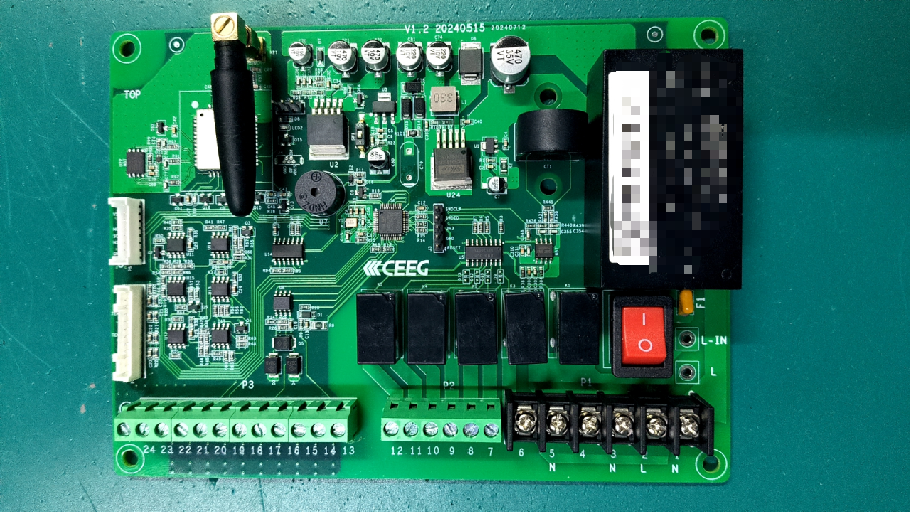

Alors que les appareils électroniques continuent d'évoluer vers la miniaturisation et des performances plus élevées, la technologie de montage en surface (SMT) s'est imposée comme un processus essentiel de la fabrication électronique moderne. Grâce à l'innovation technologique, la technologie SMT fait un bond en avant, passant d'une "production efficace" à une "fabrication intelligente". Cet article analyse les derniers développements de la technologie SMT sous trois angles : le déroulement du processus, les percées technologiques et la transformation intelligente. Tout d'abord, nous aimerions parler du processus de fabrication SMT conventionnel : de l'impression de la pâte à braser à l'inspection automatique. Pour commencer, la technologie SMT implique quatre processus fondamentaux : l'impression de la pâte à braser, le montage des puces, le soudage par refusion et l'inspection. Ces quatre processus de base permettent l'assemblage à haute densité de composants électroniques sur des cartes de circuits imprimés. Pour l'impression de la pâte à braser, il s'agit d'une maille d'acier découpée au laser et d'un équipement d'impression de haute précision pour garantir une répartition uniforme de la pâte à braser sur les plages de la carte de circuit imprimé. Grâce au contrôle de la pression et à la technologie d'étalonnage visuel, l'erreur d'épaisseur de la pâte à braser peut être contrôlée à ±5μm, jetant ainsi les bases du montage ultérieur des puces. Pour le montage des puces, il s'agit de machines pick-and-place à grande vitesse qui utilisent des réseaux de buses d'aspiration et une technologie de liaison multi-axes pour saisir rapidement et positionner avec précision les composants. Par exemple, les nouvelles machines de prise et de placement prennent en charge la technologie de l'"alignement volant", dans laquelle les caméras CCD et les têtes de placement se déplacent de manière synchronisée pour effectuer un étalonnage optique des composants pendant le mouvement, ce qui permet d'atteindre des vitesses de placement de plus de 100 000 fois par heure. Pour le brasage par refusion, il s'agit d'un contrôle de la température par zone multitempérature et d'une technologie de protection à l'azote, la pâte à braser fond sous une courbe de chauffe précise et forme des joints de soudure fiables.

Certains équipements introduisent la technologie de réparation par laser pour réaliser la réparation locale de composants complexes tels que les micro-BGA, améliorant ainsi le rendement de plus de 20%. Quant à l'inspection, elle fait appel à l'inspection optique automatique (AOI) combinée à des systèmes d'inspection par rayons X en 3D et à des algorithmes d'intelligence artificielle capables d'identifier automatiquement les défauts tels que le désalignement et la soudure à froid, avec une efficacité de détection 10 fois supérieure à celle de l'inspection manuelle traditionnelle. Deuxièmement, nous aimerions parler de l'avancée technologique de notre machine de prélèvement et de placement de haute précision. Afin de répondre aux exigences de montage des composants ultra-micro tels que le 01005 (0,4 mm × 0,2 mm), notre machine de prélèvement et de placement a réalisé des avancées significatives en matière de précision et de stabilité : 1. Précision du positionnement visuel ±0,01 mm : Grâce à des encodeurs linéaires à haute résolution et à un système de contrôle en boucle fermée, combinés à une technologie d'imagerie multispectrale, elle peut identifier avec précision la position et l'angle des composants, même lorsqu'il s'agit de pièces réfléchissantes ou de forme irrégulière ; 2. technologie de compensation dynamique : En surveillant en permanence les changements environnementaux grâce à des capteurs de température, elle ajuste automatiquement les paramètres de mouvement du bras robotique afin d'éliminer les erreurs dues à la dilatation thermique, garantissant ainsi un fonctionnement stable sur de longues périodes ; 3. conception modulaire : Il permet de changer rapidement de buse et d'effectuer une production asynchrone à deux voies, ce qui permet au même équipement de traiter simultanément des cartes de circuits imprimés de différentes spécifications. Le temps de changement de ligne est réduit à moins de 5 minutes, ce qui permet de répondre aux besoins de flexibilité de la production en petites séries et en plusieurs variétés.

Troisièmement, nous aimerions mentionner la manière dont l'IA joue un rôle dans les étapes d'inspection et de surveillance. L'intelligence est devenue l'orientation centrale des améliorations de la technologie SMT, ce qui se reflète principalement dans les scénarios suivants : 1. Détection des défauts par l'IA : Les systèmes AOI basés sur l'apprentissage profond peuvent distinguer des anomalies subtiles telles que les bulles et les boules de soudure en s'entraînant avec un grand nombre d'échantillons de défauts, avec un taux d'erreur d'appréciation inférieur à 0,1%. Par exemple, après l'introduction de l'AOI 3D, la série NX de Nectec a augmenté son efficacité de détection de 30% et réduit ses coûts de main-d'œuvre de 40% ; 2. Surveillance de la ligne de production en temps réel : En connectant des équipements tels que les machines de prélèvement et de placement et les fours de refusion via l'internet industriel des objets (IIoT), des données en temps réel sur la température, la pression et les vibrations sont collectées. Combinées à l'analyse des big data pour prédire les défaillances des équipements, les temps de réponse de la maintenance sont réduits de 50% ; 3. Optimisation adaptative des processus : Les algorithmes d'IA génèrent automatiquement des chemins de placement et des paramètres de soudure optimaux en fonction du matériau du circuit imprimé et du type de composant, ce qui réduit les déplacements à vide et améliore l'efficacité du placement de 15%.