Les capteurs sont l'un des principaux composants des appareils de l'Internet des objets (IoT), et leurs performances affectent directement la consommation d'énergie globale et la durée de vie de la batterie de l'appareil. Les appareils IoT devenant plus petits, plus intelligents et plus économes en énergie, l'optimisation du processus d'assemblage SMT dans la fabrication de PCBA IoT est devenue de plus en plus importante. En optimisant le processus d'assemblage SMT, la sélection des matériaux et les stratégies de conception, il est possible de réduire efficacement la consommation d'énergie des capteurs, de prolonger la durée de vie des batteries des appareils et d'améliorer l'efficacité énergétique globale.

Tout d'abord, examinons les défis posés par la réduction de la consommation d'énergie des capteurs IoT. Trois défis principaux méritent d'être mentionnés. Le premier défi est le niveau élevé d'intégration et de complexité. Les capteurs IoT intègrent généralement de multiples fonctions, telles que la température, l'humidité, la détection de mouvement, etc., et leur conception de PCBA doit prendre en compte le traitement du signal, les modules de communication et la gestion de l'alimentation. Les processus de montage SMT à haute densité peuvent augmenter le bruit du circuit, ce qui peut affecter la précision du capteur et la consommation d'énergie ; Le deuxième défi est la limitation de l'alimentation de la batterie. La plupart des appareils IoT dépendent de l'alimentation par batterie, en particulier les nœuds informatiques périphériques et les réseaux de capteurs sans fil. L'optimisation de la consommation d'énergie a une incidence directe sur la durée de vie de la batterie et les coûts de maintenance ; le troisième défi est la nécessité de s'adapter à l'environnement. Les capteurs IoT sont souvent déployés dans des environnements complexes, tels que des sites industriels et des environnements extérieurs, et doivent rester stables dans des conditions de température ou d'humidité extrêmes, ce qui impose des exigences plus élevées en matière de conception à faible consommation d'énergie.

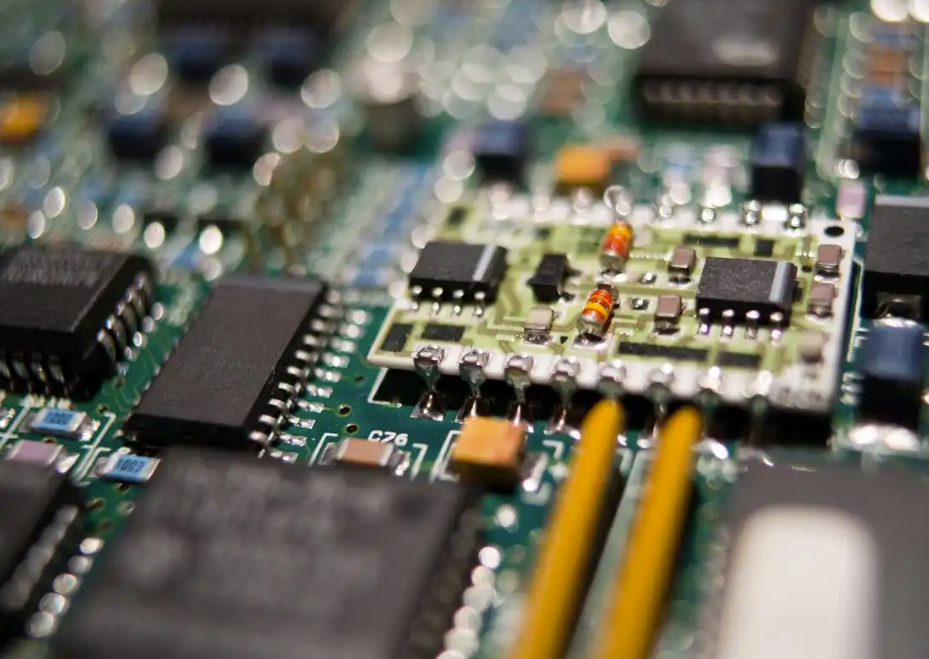

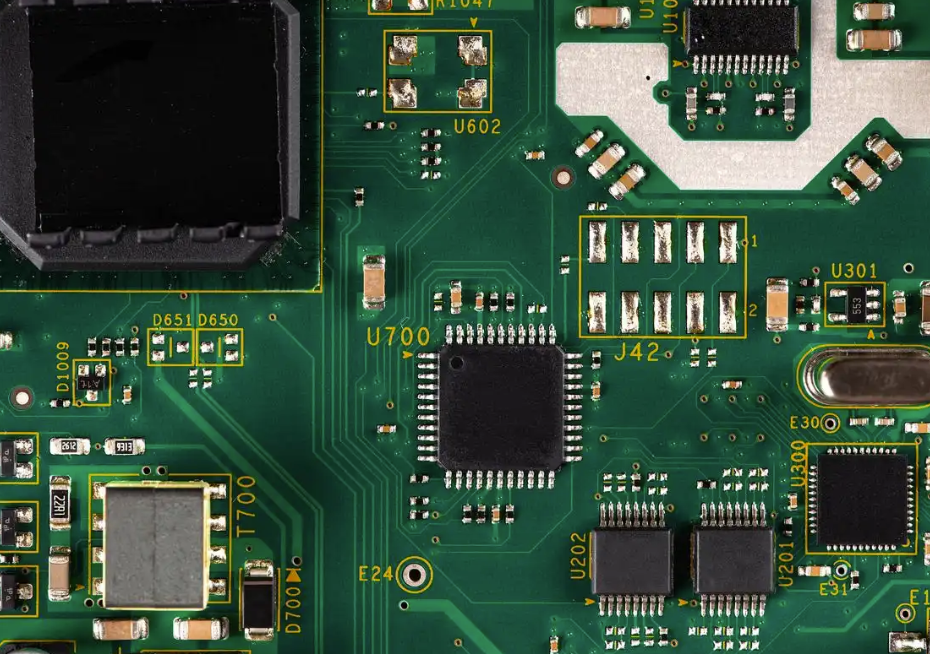

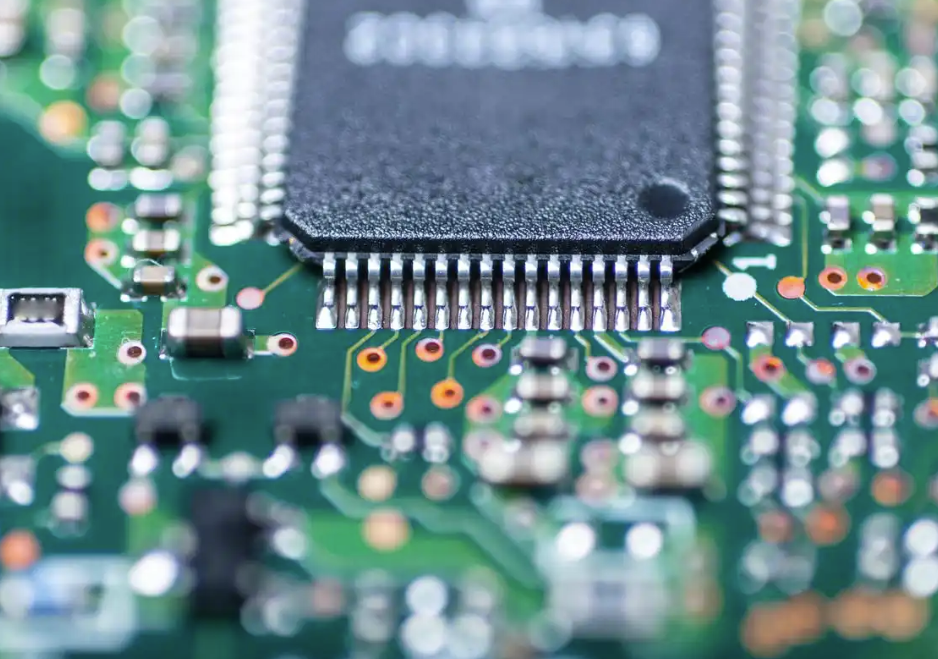

Deuxièmement, examinons les stratégies d'optimisation de la consommation d'énergie au cours de la fabrication SMT. Cinq stratégies méritent d'être mentionnées. La première stratégie consiste à choisir des composants et une technologie d'emballage à faible consommation d'énergie. En effet, pour les circuits intégrés et les puces de capteur à faible consommation, les microcontrôleurs à faible consommation, les puces de capteur, telles que les capteurs MEMS, et les modules de communication, tels que LoRa et Bluetooth low energy, sont privilégiés. Par exemple, le MCU de la série ARM Cortex-M a un courant statique aussi bas que 1μA, ce qui réduit considérablement la consommation d'énergie en veille. Une autre raison est que pour la technologie d'emballage de miniaturisation, la technologie de montage de puces SMT prend en charge les boîtiers ultra-petits, tels que les résistances et les condensateurs 0402 et 0201, réduisant la surface du PCB et la longueur du câblage, diminuant l'inductance et la résistance parasites, et réduisant ainsi la perte d'énergie. En outre, les boîtiers miniaturisés peuvent également réduire la résistance thermique des matériaux d'emballage et améliorer l'efficacité de la dissipation de la chaleur ; la deuxième stratégie consiste à optimiser l'agencement et le routage des circuits imprimés. En effet, pour la conception des zones et l'isolation de l'alimentation, il est recommandé d'isoler physiquement les modules de forte puissance, tels que les modules de communication RF, des modules de faible puissance, tels que les circuits d'acquisition de capteurs, et de les alimenter par des domaines d'alimentation indépendants afin d'éviter les interférences mutuelles. Par exemple, dans les circuits imprimés de capteurs IoT, concevoir des régulateurs LDO séparément pour les circuits de conditionnement des signaux des capteurs afin de réduire la consommation d'énergie dynamique. Une autre raison est que pour les signaux différentiels et l'adaptation d'impédance, la conception de câblage différentiel est généralement utilisée pour les lignes de signaux à haute fréquence, telles que les bus I²C et SPI, afin de réduire les interférences électromagnétiques et la réflexion des signaux, réduisant ainsi la consommation d'énergie supplémentaire causée par la transmission répétée.

Dans le même temps, l'optimisation de l'adaptation de l'impédance réduit la perte d'énergie lors de la transmission du signal. La raison en est que pour le contrôle dynamique de la tension et de la fréquence, il est logiquement plus optimal d'ajuster dynamiquement la tension et la fréquence en fonction de la charge de travail du capteur. Par exemple, lorsque le capteur est inactif, le MCU peut automatiquement passer en mode basse consommation, en ne conservant l'énergie que pour les périphériques nécessaires. Une autre raison est que, pour la collecte et le stockage de l'énergie, ils sont souvent classés dans la catégorie des matériaux photovoltaïques et piézoélectriques. Ils peuvent être associés à des supercondensateurs miniatures pour fournir une alimentation auxiliaire aux capteurs. Par exemple, certains dispositifs de surveillance de l'environnement utilisent des panneaux solaires pour alimenter les capteurs, ce qui réduit considérablement la consommation de la batterie principale ; la quatrième stratégie consiste à adopter un contrôle précis du processus de montage des puces SMT. En effet, pour l'impression de la pâte à braser et l'optimisation de la soudure par refusion, nous pouvons garantir la qualité du joint de soudure et réduire la consommation d'énergie supplémentaire causée par un mauvais contact. Par exemple, dans les circuits imprimés de capteurs IoT, l'utilisation de la soudure par refusion à l'azote peut améliorer la fiabilité des joints de soudure et réduire la perte de résistance pendant le fonctionnement à long terme. Une autre raison est que pour l'inspection automatisée et la prévention des défauts, l'utilisation des technologies AOI et SPI dans le processus d'assemblage SMT permet de surveiller en temps réel la qualité des joints de soudure, évitant ainsi une consommation d'énergie anormale causée par des joints de soudure froids ou des courts-circuits. Par exemple, un capteur pour maison intelligente a réduit son taux de défauts de soudure à 0,1% grâce à l'inspection AOI, réduisant ainsi la consommation d'énergie supplémentaire causée par les retouches ;

La cinquième stratégie consiste à concevoir des matériaux et des emballages respectueux de l'environnement. La raison en est que le substrat à faible constante diélectrique permet de réduire les pertes moyennes dans la transmission des signaux à haute fréquence, et donc de réduire la consommation d'énergie. Une autre raison est que les matériaux thermoconducteurs et la conception de la dissipation de la chaleur permettent d'ajouter du silicone thermique ou un blindage métallique autour du module du capteur afin de réduire la consommation d'énergie supplémentaire causée par l'augmentation de la température de la puce grâce à une dissipation efficace de la chaleur.

Troisièmement, discutons de quelques perspectives d'avenir pour le développement de la technologie SMT et des appareils IoT. Premièrement, l'optimisation des processus SMT pilotée par l'IA peut utiliser des algorithmes complexes pour analyser les données de placement SMT, telles que la qualité des joints de soudure et les courbes de température. Et ensuite ajuster les paramètres du processus en temps réel pour minimiser la consommation d'énergie. Par exemple, l'apprentissage automatique est utilisé pour prédire la probabilité de défauts des joints de soudure et optimiser la courbe de température de soudure par refusion à l'avance ; Deuxièmement, les PCB flexibles, les emballages de forme irrégulière et le traitement des PCBA de capteurs IoT peuvent potentiellement adopter des substrats flexibles et des emballages de forme irrégulière, réduisant davantage le gaspillage de matériaux et la consommation d'énergie. Par exemple, les circuits imprimés flexibles peuvent réduire la longueur du câblage et diminuer la perte de transmission du signal ; troisièmement, les appareils IoT autonomes en énergie, combinés à des micro-modules de récolte d'énergie montés sur CMS, peuvent fonctionner en mode "consommation zéro", ce qui résout complètement le problème du remplacement des piles.

En conclusion, la conception à faible consommation des capteurs IoT repose fortement sur l'optimisation raffinée des processus d'assemblage SMT. En sélectionnant des composants à faible consommation, en optimisant la disposition des circuits imprimés, en mettant en œuvre des solutions intelligentes de gestion de l'énergie et en améliorant la qualité de l'assemblage SMT, il est possible de réduire considérablement la consommation d'énergie des appareils, de prolonger la durée de vie de la batterie et de répondre aux exigences de fiabilité dans des environnements complexes. Avec les progrès de l'innovation en matière de matériaux et les technologies de fabrication intelligente, l'efficacité énergétique des capteurs IoT continuera de s'améliorer, fournissant une base solide pour le développement durable dans des domaines tels que les villes intelligentes, l'internet industriel et les soins de santé.