Dans le domaine de l'assemblage SMT, les composants électroniques sont de plus en plus petits et les densités de brasage augmentent. L'inspection visuelle manuelle traditionnelle ou l'équipement d'inspection optique conventionnel (AOI) ne suffisent plus à répondre aux exigences d'un contrôle qualité de haute précision et de haute fiabilité face à des structures de joints de soudure complexes. Dans ce contexte, la technologie d'inspection par rayons X, avec sa nature non destructive, sa haute résolution et sa capacité à visualiser les structures internes, a permis à Nectec de produire une série de machines d'inspection par rayons X de haute qualité et de haute précision, qui sont devenues des outils essentiels pour garantir la qualité des produits et améliorer les processus de fabrication. Nous souhaitons aborder quatre points essentiels dans ce passage.

La première question est de savoir pourquoi les usines d'assemblage SMT ont besoin d'une inspection par rayons X de nos jours. La raison de cette question est simple. Dans le processus d'assemblage SMT, les composants avec un emballage sans plomb ou semi-sans plomb, tels que BGA (Ball Grid Array), QFN et LGA, sont largement utilisés. Les joints de soudure de ces composants sont généralement cachés sous les composants, ce qui les rend difficiles à inspecter visuellement ou par AOI. Les défauts tels que les bulles, les joints de soudure froids, les courts-circuits et les circuits ouverts dans les joints de soudure sont des facteurs critiques qui affectent la stabilité et la fiabilité des produits électroniques. En outre, la technologie d'inspection par rayons X peut pénétrer dans les matériaux d'emballage afin d'obtenir une image des joints de soudure internes, ce qui permet de détecter les défauts potentiels sans démonter le produit. Cette capacité à "voir à l'intérieur" en fait un complément important des méthodes d'inspection traditionnelles, particulièrement adapté aux secteurs de la fabrication électronique haut de gamme avec des exigences strictes en matière de contrôle de la qualité, tels que l'électronique automobile, l'électronique médicale, les systèmes de contrôle industriels et les produits militaires.

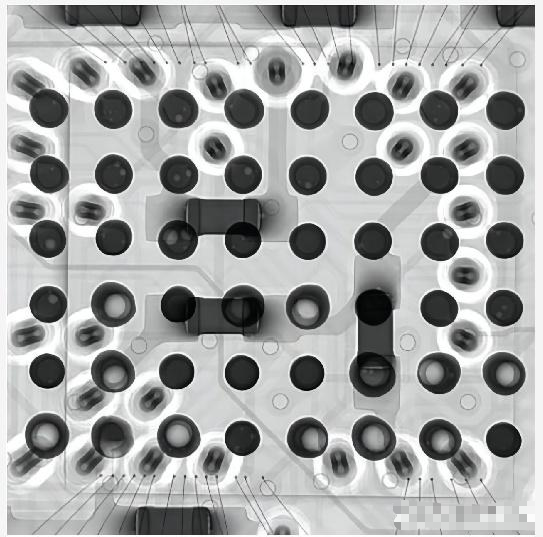

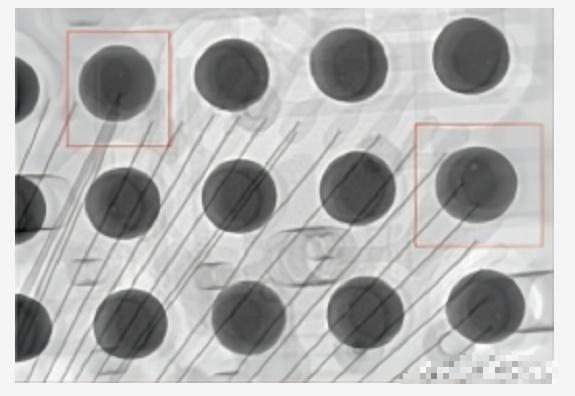

Ensuite, nous décrirons brièvement les principes qui sous-tendent les machines d'inspection par rayons X. L'inspection par rayons X est une méthode d'essai non destructive qui utilise les rayons X pour pénétrer dans les objets et créer des images à l'extrémité réceptrice, ce qui permet de visualiser et d'analyser les structures internes. Lorsque les rayons X traversent les objets, ils subissent différents degrés d'atténuation en fonction de la densité et de l'épaisseur du matériau, ce qui se traduit par différents contrastes de niveaux de gris dans les images, révélant ainsi les caractéristiques structurelles internes de l'objet testé. Par ailleurs, dans les usines d'assemblage SMT, les équipements à rayons X sont principalement utilisés pour inspecter la morphologie des joints de soudure et déterminer la présence de défauts tels que des vides, des joints de soudure froids, des ponts ou une quantité insuffisante de soudure. Grâce aux sources de rayons X à haute résolution et aux systèmes d'acquisition d'images, les opérateurs peuvent analyser avec précision l'état de la qualité de chaque joint de soudure.

Troisièmement, nous examinerons les applications des machines d'inspection par rayons X dans la vie réelle. Première situation : l'inspection de dispositifs montés par le bas, tels que les BGA et les QFN. La raison en est que les méthodes d'inspection traditionnelles sont incapables d'accéder aux joints de soudure internes de ces boîtiers, alors que les rayons X peuvent clairement montrer la distribution, la taille, le taux de bulles et la qualité de soudure globale des joints de soudure sphériques, ce qui en fait la méthode préférée pour détecter les joints de soudure froids et les pontages ; Situation deux : identification des vides de soudure et de l'insuffisance de soudure. La raison en est que les bulles à l'intérieur des joints de soudure peuvent provoquer une instabilité électrique, voire une défaillance de l'appareil. L'imagerie par rayons X permet aux ingénieurs d'évaluer visuellement la taille et l'emplacement des vides, ce qui constitue une base pour l'amélioration du processus ; troisième situation : réparation et analyse des défaillances. En effet, lors des retours clients ou des processus d'inspection de la qualité, la technologie des rayons X peut être utilisée pour localiser les défauts de manière non destructive, ce qui permet de raccourcir efficacement le cycle de résolution des problèmes, d'éviter les réparations et les démontages inutiles et d'améliorer l'efficacité globale de l'inspection ;

Quatrième situation : inspection du premier article et validation du processus. La raison en est que l'inspection du produit initial après le montage SMT est une étape importante pour garantir la cohérence des produits fabriqués en série. Un balayage complet du premier article à l'aide de la technologie des rayons X permet d'identifier rapidement les écarts de processus et de les corriger, ce qui permet d'éviter les défauts ultérieurs de la production de masse.

Dans un quatrième temps, nous examinerons les résultats précieux que le processus d'inspection par rayons X peut apporter aux usines SMT. Le premier résultat est l'amélioration du taux de rendement des produits. En effet, la détection anticipée des défauts de soudage permet d'empêcher les produits défectueux d'entrer dans les processus en aval, ce qui réduit considérablement les taux de reprise et de rebut ; le deuxième résultat est de soutenir la production allégée et l'amélioration des processus. En effet, le système peut surveiller en permanence la qualité du soudage à des points clés du processus et renvoyer les résultats à la chaîne de production afin d'ajuster les paramètres en temps voulu. Le contrôle en boucle fermée est alors réalisé, ce qui améliore la stabilité du processus de fabrication ; le troisième résultat est la satisfaction des exigences des clients en matière de livraison de haute qualité. La raison en est que les clients haut de gamme ou les commandes internationales utilisent généralement les rayons X comme mesure d'assurance qualité avant l'expédition, ce qui renforce considérablement le professionnalisme et la fiabilité de l'usine SMT aux yeux des clients ; le quatrième résultat est l'aide à l'obtention d'une certification par un tiers et à la réalisation d'audits de qualité. En effet, lorsque nous sommes confrontés à des audits du système de qualité ISO ou de l'usine du client, les capacités d'inspection par rayons X sont souvent utilisées pour démontrer les méthodes d'inspection avancées, ce qui aide les usines SMT à établir une image normalisée et professionnelle.

En conclusion, avec la tendance à une fabrication électronique de plus en plus sophistiquée et hautement fiable, l'équipement d'inspection par rayons X est devenu un élément important de l'industrie SMT en tant qu'outil d'assurance qualité non destructif et de haute précision. À l'avenir, avec le développement de l'automatisation et de l'intelligence, l'inspection par rayons X sera également associée à la reconnaissance d'images par IA et aux systèmes MES afin de fournir aux usines de fabrication de puces SMT des solutions de qualité plus intelligentes et plus efficaces pour l'ensemble du processus.