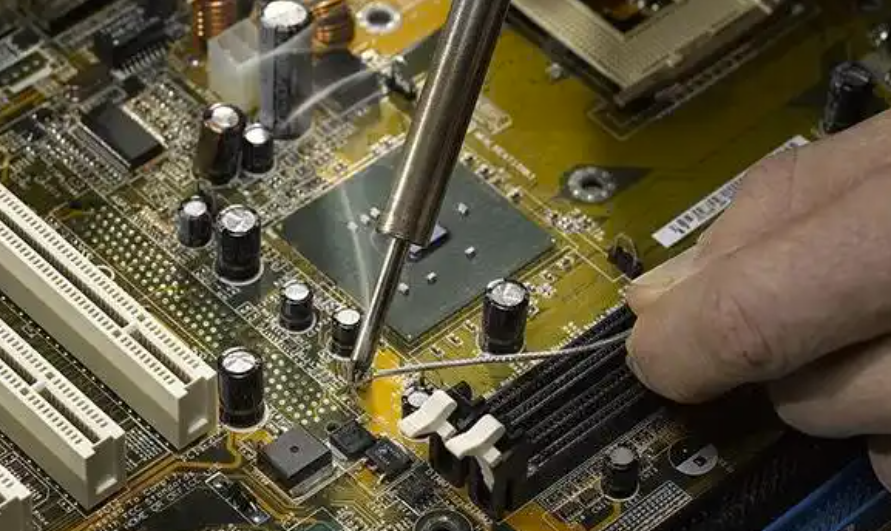

Comment les composants électriques plus petits qu'un grain de riz sur la carte mère d'un téléphone portable "collent-ils" au circuit imprimé et conduisent-ils l'électricité ? La réponse réside dans le processus de soudure de la technologie de montage en surface (SMT). La technologie SMT est utilisée depuis longtemps dans l'industrie des puces pour téléphones portables. Voici les étapes détaillées du soudage des composants électriques sur le circuit imprimé à l'aide de la technologie SMT la plus récente. Première étape : trouver un bon "point d'atterrissage" pour les composants. La première étape du brasage en surface consiste à appliquer une quantité appropriée de pâte à souder sur les plages du circuit imprimé - un mélange de poudre de soudure (20-50 μm de diamètre), de flux et d'adhésif qui ressemble à de la "pâte dentifrice" grise. Notre imprimante de pâte à braser Nectec série-SP-510A peut prendre en charge de telles tâches. Elle prend en charge des cartes allant jusqu'à 510 mm x 510 mm et convient aux secteurs de l'électronique, de l'automobile et des télécommunications. La deuxième étape consiste à monter les composants électriques à l'endroit approprié, à l'aide d'une machine de vision automatisée. Le circuit imprimé enduit de pâte à braser est introduit dans l'appareil de montage, qui est en quelque sorte un "robot de précision" capable de placer une douzaine de composants en une seconde. La série NT-T5 de notre machine de placement de Nectec correspond à la description, avec une vitesse de placement impressionnante de 84 000 CPH et une précision de placement de ±0,035 mm (XYZ). L'"œil" du monteur est une caméra haute définition qui calcule la position exacte en identifiant le point de référence sur le circuit imprimé et la forme du composant, puis aspire le composant à l'aide d'une buse à vide (diamètre minimum de 0,3 mm) et le place au centre de la pastille.

Il existe deux principaux procédés de soudage : le "chauffage localisé" et la "refusion totale". Pour le soudage par refusion totale, il s'agit simplement de laisser la pâte à braser "s'écouler d'elle-même dans un joint de soudure". Le circuit imprimé sur lequel sont fixés les composants entre dans le four de refusion, où la pâte à braser est chauffée à travers quatre zones de température pour achever la transition de la "pâte" au "joint de brasure" : Zone de préchauffage (80-150°C) : évaporation de l'eau et des solvants dans la pâte à braser, activation du flux et élimination de la couche oxydée, ce qui prend environ 60-90 secondes. Zone de température constante (150-180°C) : Poursuite du chauffage sans faire fondre la soudure, ce qui évite d'endommager les composants en raison d'une chaleur soudaine, 30-60 secondes. Zone de refusion (220-250°C) : fusion de la poudre de soudure (point de fusion de la soudure d'environ 183°C), la soudure liquide dans la tension de surface remplit automatiquement l'espace entre la pastille et les broches du composant, la formation de joints de soudure lisses, la température la plus élevée doit être supérieure au point de fusion de 30-50°C, mais le temps de séjour ne doit pas dépasser 10 secondes, sinon les composants seront brûlés. Zone de refroidissement : le joint de soudure est rapidement refroidi et solidifié (taux de refroidissement de 5-10 ℃ / sec), la formation d'une connexion métallique solide. Notre série de fours de refusion sans plomb Nectec comprend une gamme complète de produits. Du four de refusion à 4-5 zones au four de refusion à 12 zones qui supporte jusqu'à 300 mm de largeur de circuit imprimé. Pour les fours de refusion à 8, 10 et 12 zones, la particularité de ces trois produits est qu'ils prennent tous en charge le brasage à l'azote à un rail et à deux rails, offrant ainsi des fonctions complètes pour garantir la réussite du brasage.