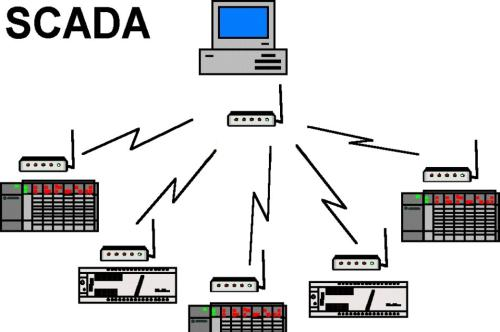

Nous discuterons des fonctions principales et de l'architecture des systèmes SCADA. Le SCADA (Supervisory Control and Data Acquisition) est une infrastructure clé pour notre machine pick and place Nectec de la série NT. Ses fonctions principales comprennent cinq étapes clés. La première étape est l'acquisition de données. Elle implique la collecte en temps réel des données de la ligne de production par le biais de réseaux de capteurs distribués (tels que la température, les vibrations, le courant, l'inspection visuelle, etc.), avec une fréquence d'échantillonnage typiquement ≥10Hz, garantissant une surveillance de haute précision. Prise en charge de plusieurs protocoles de communication industrielle (Modbus, OPC UA, Profinet, bus CAN, etc.), compatible avec les équipements de différents fabricants. La deuxième étape est le traitement et l'analyse des données. Elle comprend le nettoyage des données (suppression des valeurs aberrantes, filtrage du bruit), le calcul en temps réel (OEE, MTBF, taux de défaut et autres KPI) et les alertes automatisées basées sur des règles (telles que les avertissements de limites SPC). La troisième étape est la surveillance visuelle. Elle implique une interface homme-machine (IHM) dynamique qui affiche l'état de la ligne de production et des outils de visualisation tels que des graphiques de tendance, des tableaux de bord et des journaux d'alarmes. La quatrième étape est la programmation de la production, la traçabilité de la qualité et l'optimisation de l'efficacité énergétique sur la base de l'analyse des données, ainsi que l'optimisation de la programmation de la production grâce à l'intégration avec les systèmes MES/ERP. La cinquième étape est la transparence du processus de production. Elle implique le suivi en temps réel de l'avancement des commandes, la vérification automatique des paramètres du processus et l'interception immédiate des défauts de qualité. Ensuite, les avantages des systèmes SCADA sont répartis en cinq aspects. Le premier aspect concerne les applications de base du SCADA dans le domaine de l'interconnexion par montage en surface. Il s'agit de l'acquisition de données en temps réel, de la surveillance à distance et du contrôle intelligent, ainsi que de l'optimisation de l'efficacité de la production et du contrôle de la qualité. Le deuxième aspect concerne la collecte et la surveillance des données en temps réel. Le système SCADA utilise des capteurs et des automates pour collecter des paramètres clés en temps réel au cours du processus de production de la machine de prélèvement et de placement, tels que la température, la pression et l'état de l'équipement, et transmet les données à la salle de contrôle centrale à des fins de visualisation.

Par exemple, les machines pick-and-place de la série NT de Nectec destinées à l'industrie électronique peuvent atteindre 100%, ce qui permet de suivre en temps réel l'évolution de la production et de vérifier automatiquement les paramètres du processus. Le troisième aspect est le contrôle à distance et les alertes en cas d'anomalie. Le système prend en charge le réglage à distance des paramètres de l'appareil et définit plus de 500 règles d'évaluation des anomalies pour permettre une alerte précoce en temps réel. Le quatrième aspect est l'efficacité de la production et le contrôle de la qualité. Le système optimise les processus de production grâce à l'analyse des données et réduit les taux de reprise en interceptant immédiatement les défauts de qualité. En outre, le système peut générer des cartes thermiques de la consommation d'énergie pour aider à identifier les liens à forte consommation d'énergie et optimiser l'utilisation de l'énergie. Le dernier aspect des avantages est la gestion du cycle de vie des équipements. Le SCADA permet de surveiller en temps réel l'utilisation de l'équipement, les taux de défaillance et d'autres indicateurs, ce qui aide les entreprises à assurer une maintenance intelligente de l'équipement.