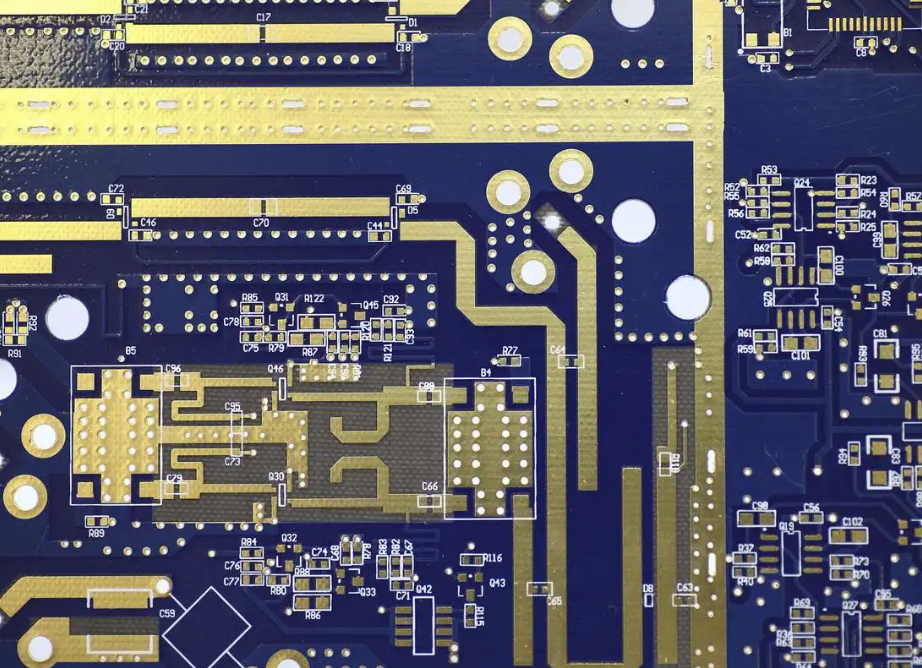

L'assemblage par montage en surface (SMT) est un processus essentiel de la fabrication électronique moderne, permettant une connexion efficace et précise entre les composants et les cartes de circuits imprimés (PCB) grâce à la technologie du montage en surface, ce qui améliore considérablement la fiabilité du produit et l'efficacité de la production. Pour commencer ce chapitre, nous allons d'abord nous plonger dans l'analyse des techniques de base de la technologie de montage en surface. La technologie de montage en surface (SMT) permet de réaliser des connexions électriques en montant directement des composants électroniques sur la surface d'un circuit imprimé (PCB). Son principe de base repose sur un positionnement précis et un contrôle thermodynamique. Contrairement à la technologie traditionnelle de montage à travers les trous, la technologie SMT utilise la pâte à braser comme support, en appliquant la brasure avec précision sur les plots à l'aide d'une imprimante à pâte à braser, puis en utilisant le système de reconnaissance optique d'une machine pick-and-place pour positionner les composants au niveau du micron. Pendant le processus de brasage, le four de refusion contrôle précisément le profil de température, faisant passer la pâte à braser par quatre étapes : préchauffage, température constante, refusion et refroidissement. Nos produits Nectec ne sont pas seulement complets, ils prennent en charge l'intégralité des quatre étapes susmentionnées. L'effet de tension superficielle permet l'auto-alignement et la connexion entre les fils et les plaquettes des composants. La clé de cette technologie réside dans les propriétés rhéologiques de la pâte à braser, les algorithmes de compensation de la précision du placement et le contrôle de l'équilibre de la conductivité thermique. Ces éléments garantissent collectivement la fiabilité de l'assemblage électronique miniaturisé à haute densité et jettent les bases du contrôle de la qualité dans les flux de processus ultérieurs. Nous aborderons ensuite le processus de fabrication de la technologie SMT. Le flux de processus SMT (technologie de montage en surface), en tant qu'élément central de la fabrication électronique, comprend généralement quatre étapes principales : l'impression de la pâte à braser, la mise en place des composants, le soudage par refusion et l'inspection.

Nos produits Nectec ne sont pas seulement complets, ils prennent en charge l'ensemble des quatre étapes mentionnées ci-dessus. L'effet de tension superficielle permet l'auto-alignement et la connexion entre les fils et les plots des composants. La clé de cette technologie réside dans les propriétés rhéologiques de la pâte à braser, les algorithmes de compensation de la précision du placement et le contrôle de l'équilibre de la conductivité thermique. Ces éléments garantissent collectivement la fiabilité de l'assemblage électronique miniaturisé à haute densité et jettent les bases du contrôle de la qualité dans les flux de processus ultérieurs. Nous aborderons ensuite le processus de fabrication de la technologie SMT. Le flux de processus SMT (technologie de montage en surface), en tant qu'élément central de la fabrication électronique, comprend généralement quatre étapes principales : l'impression de la pâte à braser, la mise en place des composants, le soudage par refusion et l'inspection.

Tout d'abord, des machines de sérigraphie de haute précision appliquent uniformément de la pâte à braser sur les plages du circuit imprimé. Ensuite, un système de positionnement par vision est utilisé pour placer les composants avec précision, les machines "pick-and-place" prenant les composants par les buses et les plaçant à grande vitesse selon des coordonnées préétablies. Au cours de l'étape de soudage par refusion, le circuit imprimé est chauffé selon une courbe de contrôle de la température afin de faire fondre la pâte à braser et de former des joints de soudure fiables. Le contrôle du gradient de température dans la zone de préchauffage, la zone à température constante, la zone de refusion et la zone de refroidissement a un impact direct sur la qualité du brasage. À la fin du processus, la machine d'inspection de batteries NX-B de Our Nectec sert d'exemple pour montrer l'excellence de sa fonction AOI, qui permet d'effectuer une inspection complète de la morphologie des joints de soudure et des défauts d'alignement des composants. Certaines lignes de production combinent également l'inspection par rayons X pour détecter les joints de soudure cachés tels que les BGA. Avec la pénétration de la technologie de fabrication intelligente, les systèmes MES sont connectés à l'équipement pour permettre la surveillance en temps réel des paramètres du processus, ce qui améliore encore le rendement de la production et la stabilité du processus. Nous aimerions ensuite aborder certains des points clés du contrôle des paramètres de brasage par refusion. Dans l'assemblage SMT, les paramètres du processus de soudure par refusion ont un impact direct sur la qualité de la soudure et la fiabilité du produit. La courbe de température, en tant qu'élément de contrôle essentiel, doit être divisée avec précision en zones de préchauffage, de température constante, de refusion et de refroidissement. Grâce à notre machine à souder par refusion RO-8840 de Nectec, les composants des puces disposent d'un espace suffisant pour traverser ces zones en toute sécurité. Les gradients de température et les fenêtres de temps pour chaque étape doivent être ajustés dynamiquement en fonction du matériau du substrat du circuit imprimé, des caractéristiques de la pâte à braser et des limites de température des composants.

Pendant la phase de préchauffage, il faut éviter les augmentations rapides de température qui pourraient entraîner une accumulation de contraintes thermiques, typiquement contrôlées à 1,5-3°C/s. La zone à température constante doit garantir l'activation complète du flux et l'élimination des oxydes ; un temps de séjour excessif peut entraîner l'oxydation de la soudure. La température maximale dans la zone de refusion doit être supérieure de 20 à 30 °C au point de fusion de la pâte à braser, mais les risques de dommages thermiques des composants doivent être évités. En outre, le contrôle coordonné de la vitesse de la chaîne, de la concentration d'azote et de l'intensité de la convection de l'air chaud peut réduire de manière significative les vides dans les joints de soudure et le mauvais mouillage. En surveillant la courbe de température du four en temps réel et en analysant les données SPC, un mécanisme de rétroaction en boucle fermée peut être établi pour assurer la stabilité des paramètres et la cohérence du processus. Enfin et surtout, la technologie SMT progresse rapidement. Avec l'intégration profonde de l'industrie 4.0 et de la fabrication intelligente, l'assemblage SMT accélère son évolution vers la numérisation et la flexibilité. Grâce à l'Internet industriel des objets (IIoT) et aux technologies d'analyse du big data, les lignes de production parviennent à la collecte en temps réel et à l'optimisation dynamique de l'état des équipements, des paramètres de processus et des informations sur les matériaux. Par exemple, les modèles de prédiction des défauts basés sur des algorithmes d'IA peuvent identifier à l'avance les défauts d'alignement de soudage ou les erreurs de polarité des composants, ce qui réduit considérablement les taux de reprise. L'introduction de la technologie des jumeaux numériques a permis de dépasser les limites physiques de la simulation des processus et de l'optimisation des paramètres. En particulier dans les scénarios d'assemblage à haute densité impliquant des microcomposants 01005 ou la technologie flip-chip, le débogage virtuel peut être utilisé pour valider rapidement les plans de production. L'application collaborative de robots collaboratifs (Cobots) et de systèmes de vision intelligents améliore non seulement la précision de l'inspection AOI, mais permet également une gestion intégrée en boucle fermée du remplacement automatique des plateaux de matériaux et de la réponse aux anomalies.

En outre, les systèmes de fabrication flexibles (FMS) s'adaptent à diverses variétés de produits et aux demandes de production en petites séries grâce à une conception modulaire, offrant un soutien agile aux itérations de l'électronique grand public et aux besoins de personnalisation de l'électronique automobile. L'intégration de la communication 5G et de l'informatique de pointe garantit en outre un retour d'information en temps réel au niveau de la milliseconde pour le contrôle des mouvements des machines de prélèvement et de placement de haute précision et les courbes de température, ce qui permet de réaliser des avancées continues dans le traitement SMT vers des directions intelligentes et durables.