Le cœur de la gestion efficace de l'exécution des MES dans les usines SMT repose sur l'utilisation de la technologie de l'intelligence artificielle pour optimiser la prise de décision en temps réel, le contrôle des processus et les capacités de planification des ressources des systèmes d'exécution de la fabrication (MES), améliorant ainsi l'efficacité, la qualité et la flexibilité des lignes de production de la technologie de montage en surface (SMT). Étant donné que toutes les machines pick and place de Nectec ont mis en œuvre des fonctionnalités d'intelligence artificielle, quelques points clés méritent d'être mentionnés dans ce passage concernant l'amélioration des performances des machines SMT assistées par l'intelligence artificielle.

Premier point clé : la programmation intelligente de la production et l'optimisation dynamique. Il peut réaliser avec succès une programmation en temps réel basée sur les données, ainsi que la prédiction et l'élimination des goulets d'étranglement. La raison en est que les agents d'IA collectent des données telles que l'état des équipements, la priorité des commandes et l'inventaire des matériaux en temps réel grâce au système MES, et utilisent l'apprentissage par renforcement (RL) ou les algorithmes génétiques pour ajuster dynamiquement les plans de production en réponse à des situations inattendues telles que les commandes urgentes et les pannes d'équipement, améliorant ainsi l'efficacité de la planification de plus de 30%. En outre, sur la base de données historiques et d'une surveillance en temps réel, l'IA prédit les goulets d'étranglement de la chaîne de production, déclenche des alertes précoces et recommande des solutions d'optimisation.

Deuxième point clé : la maintenance intelligente des équipements et l'amélioration de l'efficacité énergétique. Il peut effectuer de manière transparente une maintenance prédictive et une auto-optimisation des paramètres. La raison en est que nous pouvons utiliser les données IoT telles que les capteurs de vibration et les signaux de courant, les modèles d'IA - tels que le célèbre réseau neuronal LSTM - peuvent prédire les défaillances des composants critiques des machines de prélèvement et de placement et de l'équipement de soudage par refusion, réduisant ainsi les temps d'arrêt imprévus et améliorant l'efficacité globale de l'équipement de 15% à 25%. En outre, les agents intelligents de l'IA analysent automatiquement les paramètres du processus, tels que la relation entre les courbes de température de soudure par refusion et la qualité de la soudure, que nous rencontrons souvent, et ajustent dynamiquement les paramètres pour réduire les taux de défauts tels que la soudure à froid et le gauchissement.

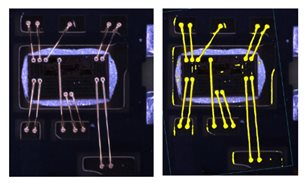

Troisième point clé : la gestion intelligente des matériaux et des entrepôts. Il peut simultanément effectuer une inspection précise des plateaux et une planification intelligente de l'entrepôt. La raison en est que l'identification visuelle et la technologie RFID permettent la vérification automatique des plateaux SMT, tandis que les entités intelligentes de l'IA avertissent à l'avance des pénuries de matériaux dans le système MES afin d'éviter les temps d'arrêt de la chaîne de production. L'AGV/AMR et le MES sont reliés, et l'IA optimise les itinéraires de livraison des matériaux en fonction des rythmes de production, améliorant ainsi les taux de rotation de l'entrepôt de 20%.

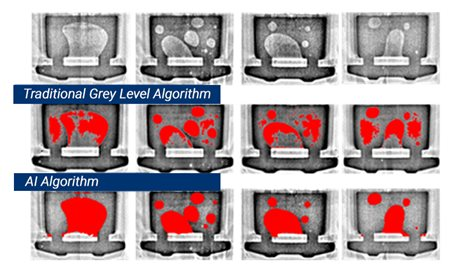

Quatrième point clé : le contrôle de la qualité en boucle fermée. Il peut effectuer de manière responsable la détection des défauts en temps réel et l'analyse intelligente du SPC. La raison en est que les données sont renvoyées au modèle d'IA en temps réel, où l'apprentissage profond, tel que l'algorithme YOLO que nous connaissons tous, est utilisé pour classer les types de défauts (tels qu'une soudure insuffisante ou un mauvais alignement) et les renvoyer à l'étape du processus pour une correction automatique. En outre, l'IA remplace les règles SPC traditionnelles pour identifier les modèles d'anomalies cachées dans les données de qualité (comme les problèmes d'impression de pâte à braser qui dérivent au fil du temps) et intervenir à l'avance.

Cinquième point clé : les jumeaux numériques et l'optimisation de la simulation. L'IA peut incroyablement bien réaliser le débogage virtuel de la chaîne de production et l'optimisation de la consommation d'énergie. La raison en est que nous pouvons désormais utiliser la technologie des jumeaux numériques pour simuler le processus de production SMT de nouveaux produits, et que les agents de l'IA vérifient ainsi la faisabilité du processus dans un environnement virtuel, réduisant le temps de changement de plus de 50%. L'IA analyse également les données relatives à la consommation d'énergie des équipements afin d'optimiser les stratégies d'exploitation des installations publiques telles que la climatisation des ateliers et les compresseurs d'air, réduisant ainsi la consommation d'énergie unitaire.

Le dernier point clé que nous souhaitons aborder est la prise de décision collaborative entre l'homme et la machine. Le système est capable de réaliser des interactions en langage naturel (NLP) et de gérer des bases de connaissances en cas d'exception. La raison en est que le personnel de la ligne de production peut utiliser la voix/le texte pour interroger les données MES (telles que l'avancement des ordres de travail) et déclencher des commandes (telles que l'arrêt d'urgence d'un équipement) à partir de l'agent IA, ce qui réduit le temps passé à passer d'une interface d'exploitation à l'autre. En outre, l'IA intègre l'historique des dossiers de maintenance et des manuels d'équipement pour recommander des solutions en cas de défaillance, ce qui aide les nouveaux employés à réagir rapidement.

Pour conclure, certains défis doivent encore être relevés dans ce domaine. Nous devons non seulement connecter les systèmes MES/ERP/PLM et construire une plateforme de données unifiée, mais aussi utiliser l'intelligence artificielle pour réduire la charge du nuage dans des scénarios en temps réel, tels que l'inspection AOI, comme nous le savons tous. Nous devons également afficher la logique décisionnelle de l'IA au moyen de tableaux de bord visuels afin d'éviter les problèmes de "boîte noire". Néanmoins, les avantages découlant de la résolution de ces défis sont considérables : en termes d'efficacité, le temps de changement de format est réduit de 40%, l'utilisation de la capacité est améliorée de 20%-35% ; en termes de qualité, le taux de défaut est réduit de 50%, les plaintes des clients sont réduites ; en termes de coûts, la perte de matériel est réduite de 15%, les coûts d'entretien sont réduits de 30%.

En fin de compte, grâce au développement de l'IA et à l'intégration profonde des agents d'IA et du MES, les usines SMT peuvent progressivement passer de l'automatisation au contrôle de l'auto-automatisation. Nous continuons à construire un système de fabrication intelligent adaptatif et auto-optimisant.