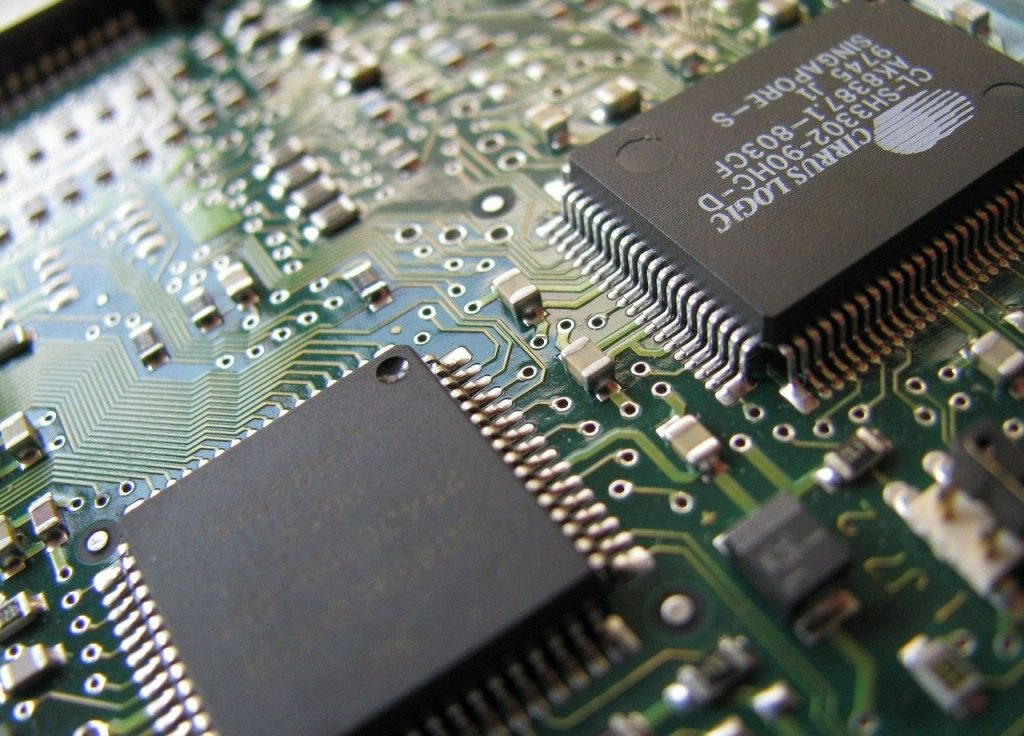

Les tendances actuelles en matière de développement et d'application de l'industrie des semi-conducteurs comprennent les appareils mobiles intelligents, le big data, l'intelligence artificielle, les réseaux de communication 5G, les ordinateurs à haute performance, l'internet des objets, les voitures intelligentes, l'industrie 4.0, l'informatique en nuage, etc. Ces applications ont donné lieu à un développement rapide des appareils électroniques. Les puces exigent des vitesses de calcul plus élevées, une taille plus petite et une bande passante plus large. Elles nécessitent également une faible consommation d'énergie, une faible production de chaleur et une grande capacité de stockage. La fabrication et l'emballage des puces doivent donc répondre à des exigences de haute performance. À l'ère de la loi post-Moore, l'emballage des puces fait l'objet d'une attention croissante, et la machine de placement est un équipement important dans le processus d'emballage des puces. Les machines de placement peuvent être divisées en machines de placement SMT et en machines de placement d'emballages avancés en fonction des types d'application. Ces dernières sont principalement utilisées dans les processus de câblage et de flip chip qui se sont développés rapidement ces dernières années. Parmi les technologies d'interconnexion pour les puces IC, l'emballage traditionnel à trois niveaux : principalement l'emballage au niveau de la puce, l'emballage au niveau du substrat et l'emballage principal. Cette méthode d'emballage a été progressivement remplacée par l'emballage au niveau du système (SIP). Quelle que soit l'évolution de la méthode d'emballage, un processus important est indissociable du processus d'emballage des puces, à savoir le processus de montage. Le processus de montage est passé d'un montage en ligne, d'un montage en surface SMT, aux processus d'emballage avancés d'aujourd'hui, tels que le collage de fils et le collage de flip chip. L'enrobage s'accompagne également du développement de la technologie, confirmant les changements d'une génération de technologie et d'équipement. Aujourd'hui, afin de réaliser un montage raffiné et de répondre aux caractéristiques de production à grande échelle et à faible coût des produits électroniques, des indicateurs de performance de haute précision et de haut rendement ont été proposés pour les monteurs. Dans cet article, nous souhaitons discuter plus en détail de l'équipement et de la technologie des puces.

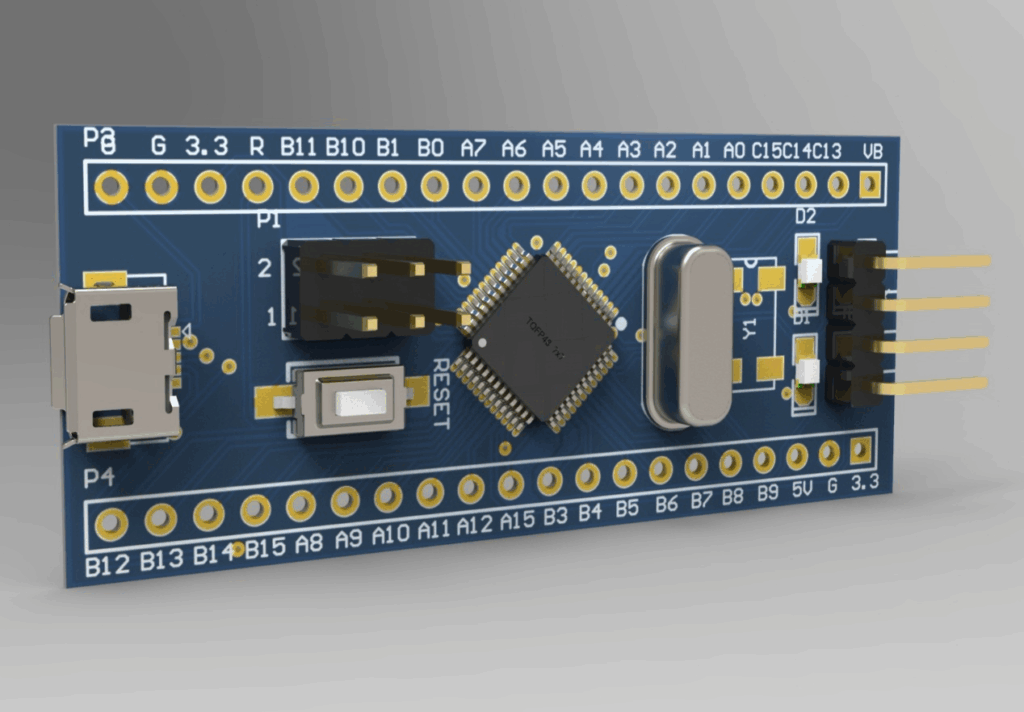

Tout d'abord, il faut‘Nous allons maintenant nous pencher sur les machines de montage SMT, également appelées machines "pick and place". La machine à monter est un équipement clé dans le processus de fabrication des semi-conducteurs. Nous pouvons le diviser en deux catégories en fonction du type de montage : La première est la machine à monter SMT : Il s'agit de l'équipement clé de la ligne de production du processus de montage en surface. Il est principalement utilisé pour monter des puces emballées, des composants électroniques tels que des résistances, des condensateurs, etc. sur la carte de circuit imprimé. La monteuse se caractérise par une vitesse de montage rapide, qui peut atteindre 20000 CPH, voire 150000 CPH. La précision de montage n'est pas élevée, elle est généralement comprise entre 20 et 40μm : Il est principalement utilisé pour le montage de puces nues ou de composants microélectroniques. Il monte les puces sur les grilles de connexion, les dissipateurs thermiques, les substrats ou directement sur les cartes de circuits imprimés. Il peut généralement être divisé en deux catégories : le câblage par fil et les puces flip chip. Il s'agit actuellement de la technologie de connexion la plus répandue dans le domaine de l'emballage des semi-conducteurs. Le wire bonding complète d'abord l'empilage des puces à l'aide d'une machine de placement, puis relie les points d'appui de la face avant de la puce au cadre ou aux points d'appui du substrat à l'aide d'une machine de wire bonding. Le processus actuel est relativement mature. Le montage par retournement de puce est une méthode qui consiste à placer de la soudure sur la plage de soudure à la surface de la puce et à la souder directement à la boule de soudure correspondante sur le substrat après l'avoir retournée. Par rapport au câblage par fil, cette méthode permet d'obtenir une plus grande densité de boîtiers, une interconnexion de lignes plus courtes, une réduction des interférences et de l'impédance capacitive, ainsi que des connexions plus stables et plus fiables.

Par ailleurs, les équipements de pointe pour l'emballage et les puces sont principalement utilisés pour le micro-assemblage de dispositifs logiques, de mémoires, de MEMS, de DEL, de dispositifs optoélectroniques, de RF, de LD et d'autres dispositifs. Le processus d'assemblage comprend les boîtiers C2C, C2W et W2W et les boîtiers 2,5D/3D. Parmi eux, l'emballage 3D à haute densité est la tendance future du développement. Grâce à la technologie à travers le silicium, l'interconnexion des puces empilées est réalisée. La caractéristique la plus évidente de l'emballage 3D haute densité est qu'il peut réduire la taille et la qualité du produit à 1/5~1/10 de l'original. Les principales technologies de montage utilisées sont le soudage par refusion, le collage par pressage à chaud, le collage eutectique, le processus adhésif, le collage par ultrasons, le durcissement aux ultraviolets, le processus adhésif conducteur, etc.

Deuxièmement, nous souhaitons nous concentrer sur la technologie clé des machines de prélèvement et de placement SMT. Le développement d'équipements de pointe pour les machines d'emballage et de montage implique une ingénierie des systèmes multidisciplinaire. Les principaux indicateurs de performance de l'équipement sont la précision du montage et le rendement du montage. À l'heure actuelle, la plupart des machines d'enrobage répondent soit à des besoins d'enrobage de haute précision, soit à des besoins d'enrobage à haut rendement. Le défi actuel consiste à répondre à ces deux indicateurs. Les principaux indicateurs de performance de l'enrobeuse sont influencés par les technologies clés suivantes, telles qu'un système d'alignement visuel précis, une disposition structurelle raisonnable, une commande de mouvement précise et un logiciel de système complet.

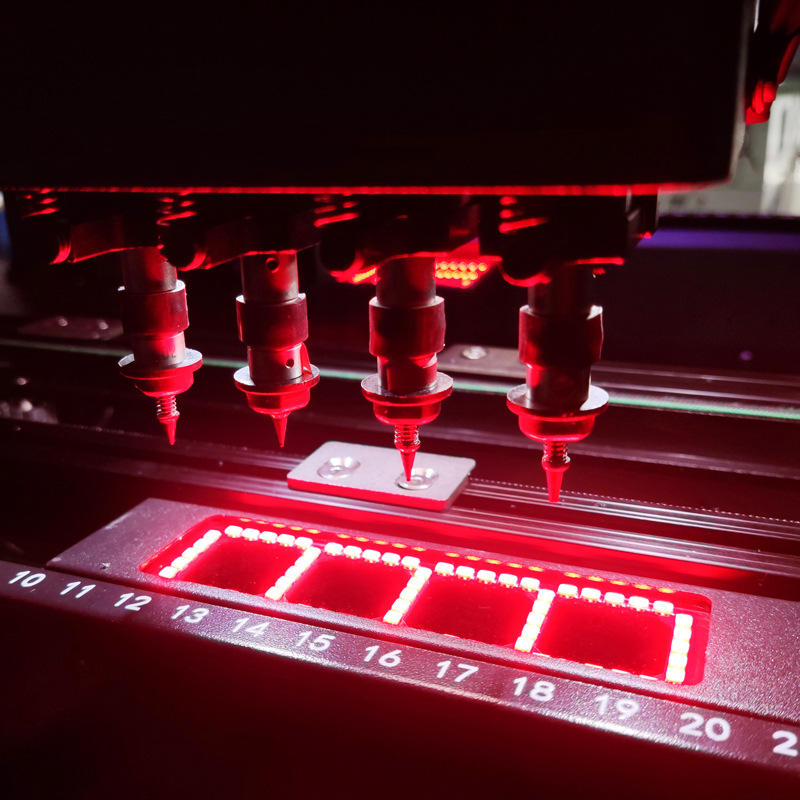

La première technologie clé que nous souhaitons aborder est le système de contrepoint visuel. Le système d'alignement du monteur est passé par le processus d'alignement mécanique, d'alignement laser et d'alignement visuel, et la précision de l'alignement s'est progressivement améliorée. Le système d'alignement visuel comprend généralement des sources d'éclairage, des objectifs d'imagerie, des caméras à conversion photoélectrique, des cartes d'acquisition et des logiciels de traitement pour la transmission et le traitement des données. À l'heure actuelle, l'alignement de la position de la puce et de la pièce cible est principalement réalisé par alignement visuel.

Dans les équipements manuels et semi-automatiques, l'alignement s'effectue directement par chevauchement d'images. Les équipements entièrement automatiques utilisent principalement la détection d'images visuelles multidimensionnelles. L'alignement indirect, qui comprend au moins deux systèmes d'imagerie indépendants. La caméra collecte les images, extrait les bords de l'image et identifie la position centrale de l'image par le biais d'algorithmes d'image. En général, les caméras à champ de vision supérieur et inférieur sont disposées de manière à obtenir respectivement des points caractéristiques sur la puce ou la forme de la puce, et des points caractéristiques liés à la position du patch cible, établissant ainsi la relation de coordonnées entre la puce et les points de position de la cible. Lors de l'établissement des positions de coordonnées, les méthodes d'alignement utilisées pour la position du patch cible (substrat ou plaquette) sont divisées en deux catégories : l'alignement global et l'alignement local, en fonction des différentes précisions des patchs. L'efficacité de l'alignement global est élevée. La condition préalable au positionnement des coordonnées du bit cible dans un alignement est que la précision de la surface du substrat ou de la plaquette soit élevée. L'alignement local peut s'adapter à la déviation des différentes positions du réseau. Chaque position de patch est identifiée et positionnée individuellement. Il convient pour les patchs de haute précision, mais en raison de l'alignement fréquent, le rendement est relativement faible. La plupart des processus de reconnaissance d'images sont statiques. La reconnaissance dynamique développée ces dernières années vise principalement à améliorer la productivité et à réduire le temps d'attente des mouvements. Elle est appelée vision en vol. Flight vision signifie photographie dynamique. Le système de vision de vol du monteur doit terminer le montage. Lorsque la tête de montage se déplace au-dessus de la caméra de vision à une certaine vitesse, elle recueille des images des composants à monter * par la buse d'aspiration, et en même temps, la technologie de traitement de la vision à grande vitesse est utilisée pour accomplir la tâche de calcul de la vision.

La technologie de vision en vol est d'une grande importance pour l'amélioration de l'efficacité de la machine dans son ensemble. La photographie aérienne nécessite une acquisition d'images à grande vitesse, et la précision du positionnement est affectée par le temps d'exposition de la caméra, le temps de communication, etc. Le monteur qui utilise cette méthode pour prendre des photos est principalement utilisé dans les équipements de montage de surface de faible précision, tels que la précision de montage entre 20 et 50μm. La précision du système est directement liée à la résolution de la caméra et de l'objectif, ainsi qu'à l'algorithme de reconnaissance d'image. L'amélioration de la NA de l'objectif peut améliorer efficacement la résolution de l'objectif, tout en réduisant le champ de vision de l'objectif, ce qui nécessite une sélection équilibrée. De même, pour les caméras, l'augmentation de la résolution améliore également les capacités de reconnaissance d'images. L'impact négatif est l'augmentation de la quantité de données à traiter pour une seule image, l'augmentation du temps d'acquisition et de traitement de l'image, et l'impact sur le rendement. Les algorithmes de reconnaissance d'images sont fortement influencés par le processus. L'utilisation de différents algorithmes pour extraire les caractéristiques des bords des marques peut accroître l'adaptabilité du système de vision, ce qui permet de réduire les erreurs et d'améliorer la précision de l'alignement.

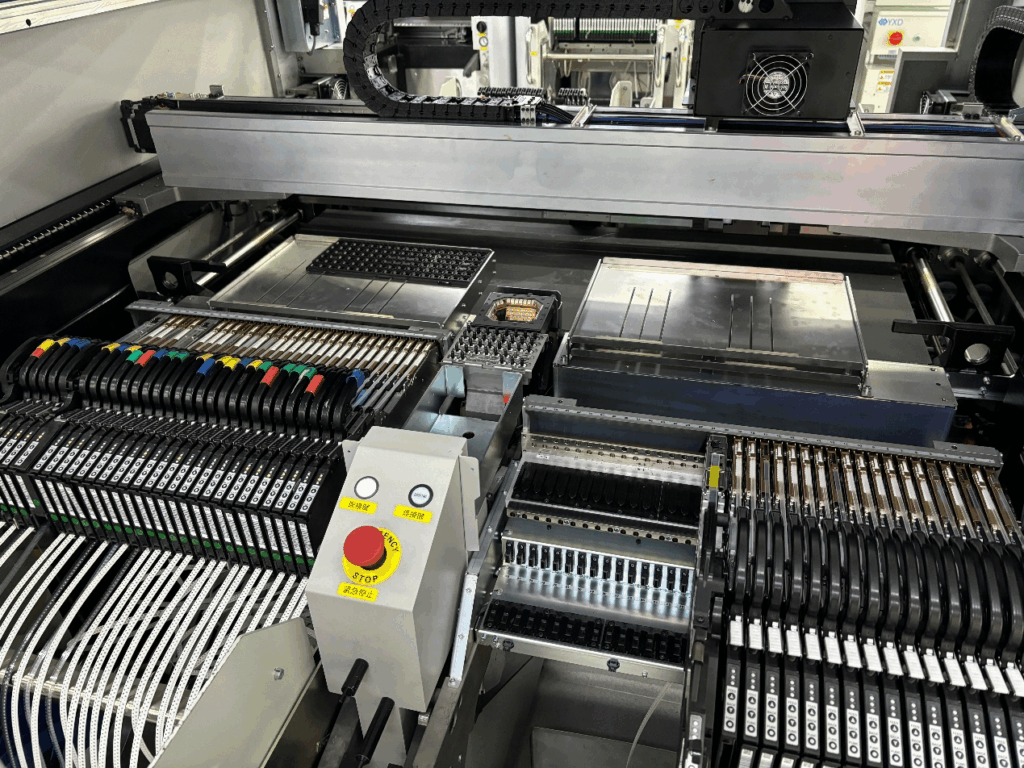

La deuxième technologie clé que nous souhaitons aborder est la conception structurelle des machines de prélèvement et de placement SMT. Outre le système d'alignement visuel précis, le monteur doit également assurer une disposition structurelle raisonnable, un mécanisme de mouvement précis et une conception de mouvement parallèle pour améliorer la productivité. Dans le même temps, il doit garantir la stabilité du système et réduire les erreurs dues aux interférences environnementales. Si l'on considère le processus d'évolution du monteur, il peut être grossièrement divisé en quatre types en fonction des méthodes de travail du monteur : le type à flèche, le type à plateau tournant, le type composite et le système parallèle de grande taille.

Le premier est le type de bras mobile. Ce type de monteuse structurelle présente une grande flexibilité et une grande précision de montage. Il est généralement disposé sur un portique en marbre ou en fonte, et est équipé de bras de montage qui se déplacent d'avant en arrière. Il s'agit de la structure principale de la plupart des montages. Cependant, comparés à d'autres structures, les rendements des patchs sont relativement faibles, et nos clients Nectec utilisent généralement deux bras pour améliorer les rendements. Le second est le type de table tournante, qui installe la tête de lecture sur un axe rotatif. Tandis qu'une seule tête de lecture absorbe les puces, les têtes de lecture des autres stations peuvent effectuer des opérations telles que l'alignement et le montage, ce qui améliore considérablement la productivité. En raison de la longueur du lien de transmission et de la complexité de la structure, la précision de montage apportée par cette structure est inférieure à celle du type à bras mobile. Elle est principalement utilisée dans les montages SMT, et les montages et emballages avancés utilisent encore la structure à bras mobile comme pièce principale. Le troisième type est une structure composite, qui peut transférer un grand nombre de puces en même temps et se concentrer sur l'aspiration et le collage. Elle combine les avantages d'un bras mobile et d'une table tournante, mais sa structure est relativement complexe, ses coûts de développement sont élevés et elle manque de flexibilité. Quatrièmement, les systèmes parallèles à grande échelle adoptent une conception modulaire et plusieurs ensembles de composants de transfert ou de montage de puces sont mis en place en fonction des goulots d'étranglement spécifiques de la ligne de production afin de répondre aux besoins de conditionnement par lots des lignes de production à grande échelle.

Compte tenu de la stabilité de la structure et de l'influence de la température ambiante, il convient, lors de la conception du cadre structurel du monteur, de choisir des matériaux présentant une meilleure rigidité spécifique, c'est-à-dire le rapport entre le module d'élasticité et la densité du matériau. Ces matériaux ont une bonne rigidité et un poids léger, comme les cadres en marbre et les cadres en fonte. Les équipements de montage de haute précision ajoutent un système passif ou actif d'amortissement des vibrations à la base du cadre pour réduire l'interférence des vibrations des fondations. Du point de vue de l'analyse de la chaîne d'erreur, le coefficient de dilatation thermique du matériau doit également être pris en compte. Plus ce coefficient est faible, moins le système de mesure sera affecté par la température ambiante. Grâce à la maturité de la technologie moderne de simulation informatique, l'impact des facteurs environnementaux sur la conception structurelle susmentionnée peut être optimisé par une analyse de simulation par éléments finis combinée à des données d'essai réelles, telles que la simulation statique, la simulation modale, la simulation dynamique, la simulation thermodynamique, etc. En termes d'amélioration de la productivité, la conception structurelle tente de minimiser la relation entre l'approvisionnement en matériaux et les emplacements cibles des patchs, de raccourcir le chemin et de réduire le temps de transfert des matériaux, car environ 70% du temps de cycle d'un seul patch est utilisé pour la manipulation des matériaux. Dans la conception structurelle, la tête de la puce est un élément clé. Afin de s'adapter au processus de mise en place des puces, outre l'adsorption de la pression négative de base de la puce, elle doit également satisfaire au nivellement à plusieurs libertés pour garantir l'ajustement serré et uniforme de la puce et du substrat au cours du processus de mise en place de la puce. Certains processus nécessitent également une pression et un chauffage pour satisfaire au processus de placement eutectique des copeaux.

La troisième technologie clé que nous souhaitons aborder est la commande de mouvement de précision. Comme il existe deux types de systèmes de mouvement, nous les expliquerons l'un après l'autre. Le premier système de mouvement est le système de table de sport. Dans l'application des machines d'emballage et de placement avancées, afin de coordonner le transfert et le placement des puces, des plates-formes de déplacement à plusieurs axes sont disposées à l'intérieur de l'équipement. Ces plates-formes de déplacement comprennent les mouvements des axes X, Y, Z et Rz du support de puce, ainsi que le mouvement multidimensionnel de la tête de la puce. Ces dernières années, le mécanisme de transmission a été progressivement amélioré, passant d'une structure à vis à billes entraînée par des servomoteurs et des moteurs pas à pas à une structure à moteur à entraînement direct. Pour les tables de roulement soumises à de lourdes charges, un rail de guidage à flotteur d'air ou un rail de guidage maglev est utilisé à la place du rail de guidage à roulement de la transmission, ce qui réduit la transmission mécanique. L'usure, la réduction des erreurs de mouvement et, en même temps, l'augmentation de la vitesse et de l'accélération de la plate-forme mobile, améliorent la productivité du système. En augmentant la vitesse de déplacement de la tête de broyage, l'ensemble du système subit souvent des chocs. Dans la conception du mécanisme, certains fabricants utilisent des méthodes telles que l'augmentation de la rigidité du cadre ou l'augmentation des poids et l'attraction de la gravité pour amortir la force de réaction du mouvement et atteindre l'équilibre dynamique du système. Le système traditionnel en boucle semi-fermée, tel que la précision de position de la rétroaction de l'encodeur, est progressivement remplacé par le système de mesure de la règle à réseau en boucle fermée, ce qui permet de faire passer la précision de la puce de dizaines de microns à des microns, voire à une précision de montage inférieure à un micron.

Au cours du processus d'entraînement de la table de mouvement, la méthode d'entraînement par empilement des axes X et Y est généralement utilisée. En raison de la charge importante qui pèse sur l'axe Y dans la couche inférieure, la technologie d'entraînement par double rail de guidage et double poutre permet d'augmenter la vitesse de déplacement de l'axe Y et de réduire les secousses à gauche et à droite. À ce moment-là, les arbres d'entraînement gauche et droit nécessitent une synchronisation stricte et un contrôle de mouvement synchrone. Le deuxième système de mouvement est le système de contrôle. Le système de contrôle est divisé en matériel de contrôle et en logiciel de contrôle. L'architecture matérielle dépend du module de commande principal. Il existe généralement les types suivants : système micro-informatique à puce unique, système PLC pour le sport professionnel et carte de contrôle pour le sport professionnel avec PC. Parmi eux, le micro-ordinateur à puce unique et l'automate programmable sont principalement utilisés pour les équipements dotés de structures de mouvement simples et de trajectoires de mouvement fixes, tandis que les cartes sportives professionnelles PC plus peuvent réaliser des mouvements en courbe complexes et des algorithmes de mouvement complexes. Pour les systèmes de contrôle complexes entièrement automatiques, un PC plus une carte de sport professionnelle peuvent également être remplacés par un serveur plus un contrôleur de sport professionnel. Le logiciel du système est divisé en un programme de contrôle principal de l'ordinateur supérieur, un logiciel d'interface interactive homme-machine et un logiciel inférieur de contrôle des mouvements multi-axes, d'acquisition et d'analyse d'images, de contrôle des E/S, d'acquisition de quantités analogiques et d'étalonnage de la précision du système. Une partie de l'amélioration de la précision du monteur passe par la compensation de l'alignement du système de vision. L'ordinateur supérieur est généralement un ordinateur industriel ou un serveur, qui assure l'interaction homme-machine, l'affichage des images, la gestion de la répartition des tâches et les fonctions de communication.

L'ordinateur inférieur est généralement un module de commande de mouvement indépendant, un microprocesseur, un automate programmable, etc., qui nécessite des performances en temps réel élevées et coordonne divers axes de mouvement, capteurs, acquisition d'images, contrôle des E/S et autres actions. Pour les liaisons exigeant des actions en temps réel, les méthodes de déclenchement direct sont généralement utilisées pour réduire le temps d'exécution du code et améliorer la productivité.

En conclusion, comme les puces IC évoluent vers une haute densité, une haute fiabilité et un faible coût dans l'industrie des circuits intégrés, des exigences plus élevées sont imposées aux monteurs d'équipements clés dans le domaine de l'emballage, et la précision et le rendement du montage augmentent d'année en année. Avec l'investissement continu dans l'industrie des circuits intégrés au cours des dernières années, les fournisseurs d'équipements seront également confrontés à de nouvelles opportunités et à de nouveaux défis. Nous pensons qu'à l'avenir, les équipements de pointe pour l'emballage et les puces devront présenter des caractéristiques multifonctionnelles, modulaires, flexibles et intelligentes. Ce n'est qu'en investissant continuellement dans la recherche et le développement de technologies clés que nous pourrons être uniques dans la concurrence du marché.