L'évaluation de l'inspection par rayons X des défauts de brasage par refusion des DEL SMT est essentielle car elle détecte les défauts cachés des joints de brasage, tels que les vides, les fissures, l'insuffisance de brasage ou les composants mal alignés, en veillant à ce qu'ils soient invisibles à l'inspection optique. En garantissant des connexions de soudure correctes, elle améliore la fiabilité des DEL, prévient les défaillances prématurées et maintient des performances constantes dans les applications d'éclairage et d'affichage. Cette méthode d'inspection non destructive améliore la qualité de fabrication, réduit les retouches coûteuses et contribue à satisfaire aux normes industrielles en matière d'assemblages électroniques. Dans ce chapitre, nous allons nous plonger dans les détails et donner une brève explication pour chaque défaut de soudure SMT des LED.

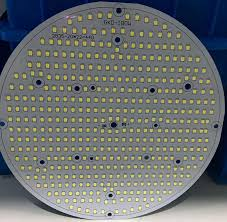

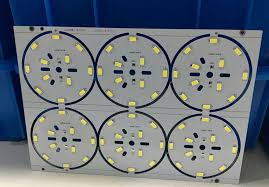

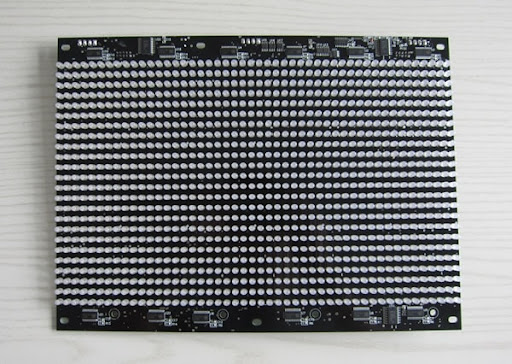

Le premier défaut est le pourcentage de vides de soudure. Ces vides se forment souvent dans la couche de soudure des puces LED. Ils sont dus à l'expansion de l'air ou des composés de flux piégés dans la soudure pendant le processus de chauffage dans le four de refusion. La fiabilité des joints de soudure dépend non seulement de l'alliage de soudure, mais aussi de la métallisation du dispositif à DEL et du circuit imprimé. En outre, la durée et le profil de température du processus de soudure par refusion ont un impact significatif sur les performances des joints de soudure sans plomb, car ils affectent les propriétés de mouillage et la microstructure du joint de soudure. Par rapport à la soudure étain-plomb, la soudure sans plomb est plus sujette à des défaillances fragiles au niveau du joint en raison de la contrainte thermique et des fissures de fatigue causées par les cycles de température. Les machines d'inspection par rayons X de Nectec, telles que la NX-EF, peuvent utiliser des méthodes d'essai non destructives pour tester le taux de vide dans les joints de soudure après le soudage par refusion SMT, éliminer les produits défectueux, s'assurer que la chaleur des billes de la lampe est parfaitement conduite au substrat d'aluminium et garantir ainsi que la durée de vie de la lampe est conforme aux exigences de conception.

L'une des causes des vides de soudure est un taux de vide trop élevé. Dans l'environnement des tests de choc thermique, l'expansion et la contraction thermiques des bulles peuvent provoquer des fissures dans la soudure, réduisant ainsi la fiabilité de la puce LED. Cela conduit directement à des problèmes tels que l'augmentation de la résistance thermique et la réduction de la conductivité thermique en raison d'un taux de vide élevé. Pour les puces LED dotées de pastilles plus grandes, le taux de vide élevé joue un rôle primordial dans la dissipation de la chaleur. Plus le taux de vide est élevé, plus la résistance thermique est importante et moins la dissipation de la chaleur est performante.

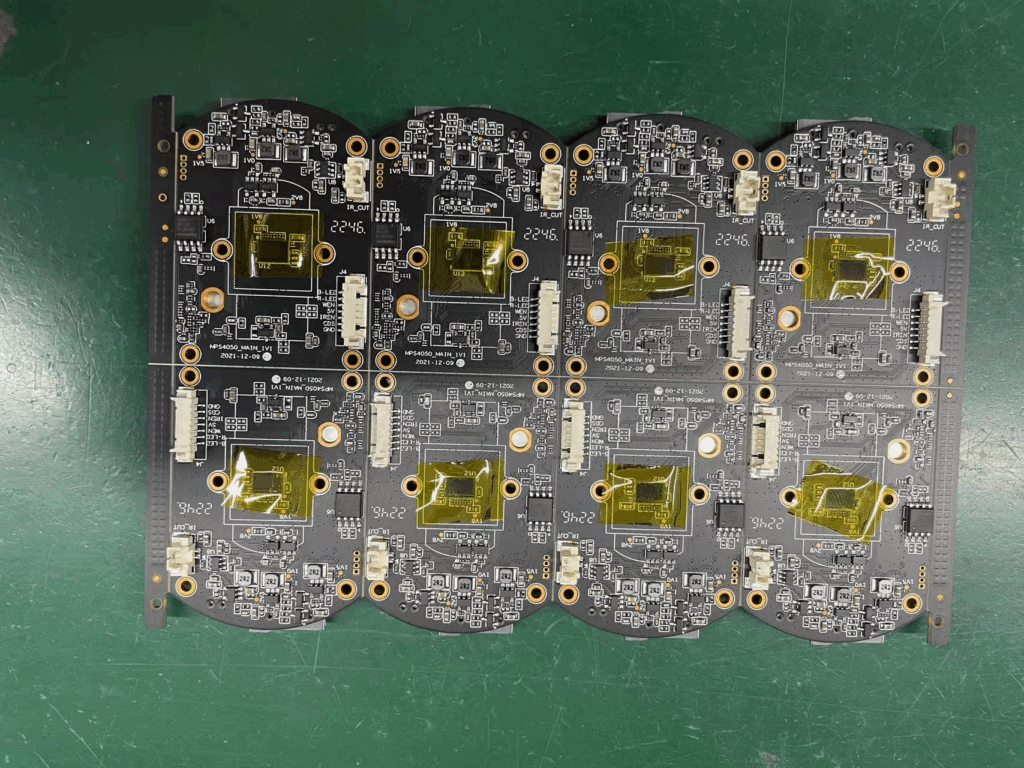

Le deuxième défaut est la boule de soudure. Les cartes de circuits électroniques ont une densité de composants élevée et un faible espacement, ce qui peut entraîner la chute des billes de soudure pendant l'utilisation. La raison en est qu'il s'agit de petites sphères de soudure involontaires qui peuvent se former en raison d'un excès de pâte à braser, de profils de refusion inappropriés ou d'une contamination. Ces billes de soudure errantes présentent des risques importants pour les composants des puces, car elles peuvent provoquer des courts-circuits en pontant les traces conductrices adjacentes ou les broches, en particulier dans les conceptions de circuits imprimés à haute densité. En outre, elles peuvent entraîner des fuites électriques, des interférences de signaux, voire une défaillance du composant si elles migrent en cours de fonctionnement. Dans les assemblages miniaturisés ou à pas fin, tels que les boîtiers de DEL ou de circuits intégrés, les billes de soudure peuvent également créer des contraintes mécaniques ou interférer avec la dissipation thermique, ce qui compromet encore davantage la fiabilité. Leur présence est souvent le signe d'un mauvais contrôle du processus, nécessitant des mesures correctives au niveau de la conception du pochoir, de l'application de la pâte à braser ou des paramètres de refusion afin d'éviter les problèmes de performance à long terme. D'autre part, la sécurité des travailleurs doit être prise en compte.

Les billes de soudure peuvent présenter des risques graves pour les travailleurs lors de la manipulation et de l'assemblage des circuits imprimés. Si ces minuscules sphères métalliques se dispersent dans l'espace de travail, elles peuvent être accidentellement inhalées ou entrer en contact avec la peau, ce qui peut provoquer des irritations respiratoires ou des réactions allergiques dues à des résidus de plomb ou de flux. En outre, les billes de soudure qui se trouvent sur le sol présentent un risque de glissade, tandis que celles qui sont piégées dans les équipements peuvent provoquer des courts-circuits ou des étincelles, augmentant ainsi le risque de brûlures ou d'incendies. Dans le cas d'une production en grande quantité, l'exposition répétée aux éclaboussures de soudure peut également poser des problèmes de sécurité à long terme sur le lieu de travail.

Le troisième défaut est décomposé en problèmes de fausse soudure, de soudure à froid, de soudure à vide et de soudure virtuelle. La fausse soudure se produit lorsque la soudure semble former une connexion, mais que la liaison métallurgique est insuffisante en raison d'une contamination, telle que l'oxydation et les résidus de flux, ou d'une chaleur insuffisante. En conséquence, le joint de soudure peut sembler acceptable mais échouer lors des tests électriques ou de contrainte. Pour la soudure à froid, cela se produit lorsque la soudure ne fond pas complètement pendant la refusion, ce qui donne un joint terne, granuleux ou fissuré. Ce phénomène est dû à une température de refusion insuffisante, à un chauffage inégal ou à un refroidissement prématuré, ce qui affaiblit les connexions mécaniques et électriques ; pour la soudure à vide, il s'agit d'un joint de soudure manquant ou incomplet où la soudure ne parvient pas à mouiller correctement la pastille ou le fil du composant. Cela peut être dû à une mauvaise application de la pâte à braser, à un mauvais alignement ou à une contamination de la pastille, ce qui laisse des lacunes dans la connexion ; enfin, la soudure virtuelle se produit lorsqu'une connexion intermittente fonctionne parfois et échoue d'autres fois. Ce phénomène est généralement dû à des microfissures, à un mauvais mouillage ou à des contraintes mécaniques.

Elle réussit souvent les tests initiaux, mais échoue sous l'effet des vibrations ou des cycles thermiques. Ce qui distingue ces deux types de soudure, c'est que la fausse soudure implique une liaison apparente sans véritable adhérence, tandis que la soudure à froid résulte d'une fusion inadéquate, ce qui crée des joints fragiles. La soudure à vide signifie qu'il manque du matériau de soudure, tandis que la soudure virtuelle est une connexion instable qui échoue par intermittence. La soudure à froid et la fausse soudure sont souvent liées au processus, comme des problèmes de chaleur ou de contamination, tandis que la soudure à vide résulte d'un dépôt de pâte ou d'erreurs de placement. La soudure virtuelle est particulièrement dangereuse car elle peut passer inaperçue jusqu'à ce qu'une panne survienne sur le terrain.

Le quatrième défaut peut également être décomposé en problèmes de joints de soudure froids, de pontage et de tombstoning. Nous aborderons cette partie à l'aide d'études de cas réels. Pour commencer, l'un des anciens clients de Nectec a demandé à Nectec de tester le taux de vide, en particulier pour observer les résultats de la pâte à braser après le soudage par refusion. Nous avons inspecté l'emballage des DEL à l'aide d'une imagerie par rayons X en temps réel et avons découvert un nombre important de vides de brasage, le rapport de vide des pads de dissipation thermique dépassant 30% dans tous les cas. Par rapport aux soudures contenant du plomb, les soudures sans plomb sont plus sujettes aux défaillances fragiles des joints causées par l'écoulement thermique et les fissures de fatigue résultant des cycles de température. Des ratios de vide de soudure trop élevés réduisent la fiabilité des puces LED, entraînant une expansion et une contraction thermiques des bulles lors des tests de choc thermique, ce qui provoque des fissures dans la soudure.

Par coïncidence, un autre client de Nected nous a contactés un jour par courrier électronique pour nous signaler que son produit présentait une incidence élevée de pixels morts, avec une probabilité supérieure à 38%, et nous a demandé de lui fournir un rapport d'analyse. Après avoir écarté une série de questions telles que le pilote, le poids du dissipateur thermique, la surface du dissipateur thermique, l'adhésif thermique, la conductivité thermique du substrat en aluminium et la présence ou non d'un court-circuit dans le circuit, nous n'étions toujours pas en mesure d'identifier la cause des pixels morts. Après avoir analysé la situation, nous avons découvert que la couche de soudure issue du processus de soudure par refusion n'avait pas été testée. Nous avons alors procédé à une inspection non destructive par rayons X et constaté que la couche de soudure derrière les DEL grillées présentait des vides, la zone de vide représentant généralement plus de 25% de la surface de la pastille. Dans un autre cas, un client de Nectec spécialisé dans l'éclairage a signalé que ses problèmes de dissipation thermique des LED n'étaient toujours pas résolus. Après avoir effectué des inspections aux rayons X, nous avons découvert que le taux de porosité des soudures de leurs produits atteignait 40%, tous les échantillons testés présentant des taux de porosité supérieurs à 10%. Parmi les échantillons, 37% présentaient des taux de vide compris entre 20% et 30%, 42% des taux de vide compris entre 30% et 40%, et 12% des taux de vide supérieurs à 40%, ce qui était assez alarmant. Après la mise en œuvre de notre plan d'amélioration, leurs produits ont conservé un taux de vide inférieur à 10% pendant la soudure par refusion, et le client a été très satisfait.