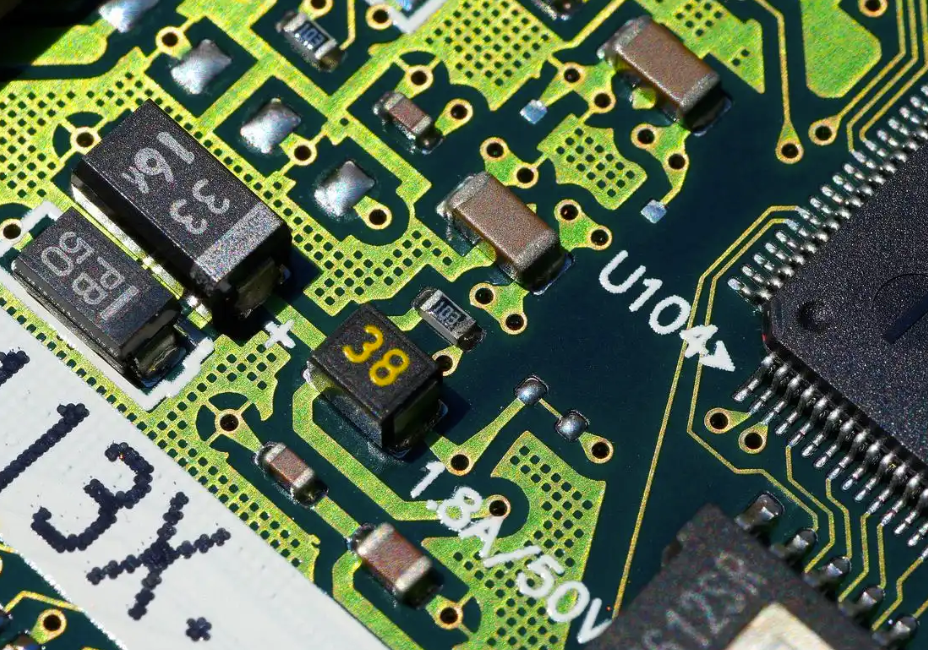

Lorsque le circuit imprimé d'une carte mère de smartphone est aussi petit qu'un ongle et qu'il doit pourtant contenir des centaines de microcomposants, il suffit d'un écart de placement de 0,05 mm pour qu'un lot entier de produits soit mis au rebut. Cela illustre de manière frappante les défis importants auxquels est confronté le traitement de l'assemblage SMT : comment parvenir à une production stable et efficace avec des exigences de précision de l'ordre du micron ? La solution réside dans l'optimisation synergique de l'équipement, des processus et de la gestion ; tout oubli à une étape quelconque peut devenir un goulot d'étranglement dans l'obtention d'une plus grande précision. Voyons maintenant en détail les raisons de cette avancée technique.

Tout d'abord, la performance de la machine est la base matérielle de l'amélioration de la précision. En effet, les machines modernes de prise et de placement haut de gamme ont atteint une résolution de rotation de l'axe R de 0,0024° par impulsion, ce qui confère aux bras robotisés une "sensibilité tactile de l'ordre du micron". Cependant, la sélection d'un équipement est bien plus complexe qu'une simple comparaison de paramètres ; le choix du système d'entraînement a un impact direct sur les performances réelles. Par rapport aux entraînements traditionnels par vis à billes, les systèmes de positionnement X-Y à moteur linéaire réduisent l'erreur de translation de 60%. Chez Nectec, nous avons confirmé qu'après étalonnage avec un interféromètre laser, sa précision de répétabilité peut atteindre ±12μm, ce qui équivaut à positionner le même composant 1 000 fois de suite avec une variation de position ne dépassant pas un huitième du diamètre d'un cheveu humain.

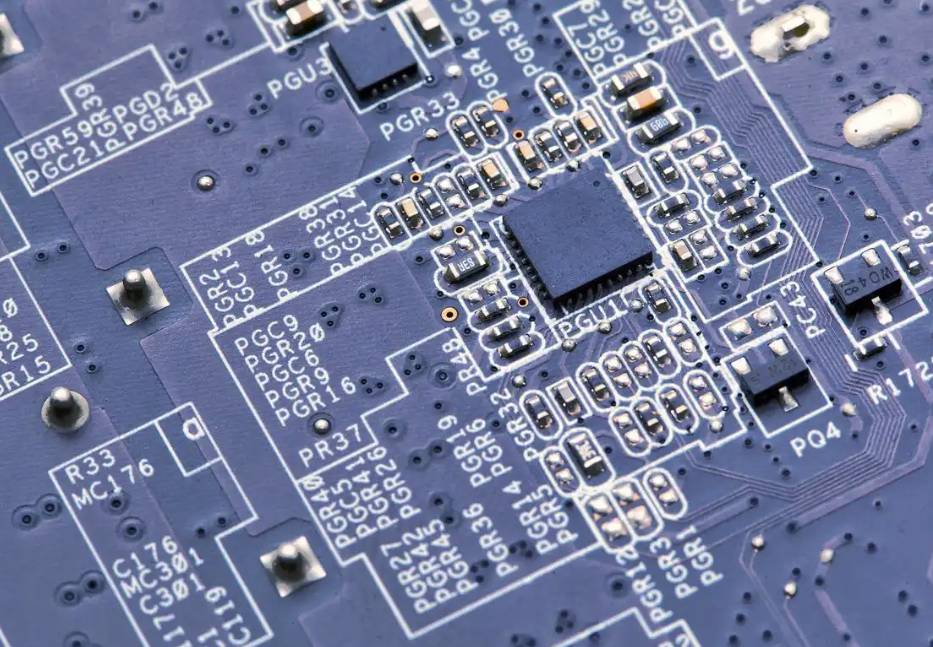

Deuxièmement, l'optimisation des processus peut apporter un équilibre dynamique entre les approches extensives et intensives. La raison en est que l'équilibrage de la charge dans le processus n'est pas une simple répartition des tâches, mais nécessite un soutien intelligent de la part d'algorithmes dynamiques. En surveillant en permanence et en temps réel l'état de fonctionnement des deux machines de prélèvement et de placement, le système d'ordonnancement intelligent peut contrôler la différence de temps de placement à 3% près. Une stratégie encore plus sophistiquée consiste à optimiser la disposition des composants, par exemple en concentrant le placement des résistances et des condensateurs emballés en 0402, ce qui peut réduire la fréquence des changements de tête de prélèvement et de placement de 40%. Chez Nectec, après avoir optimisé la séquence de placement, le temps de placement continu des composants du même type a été réduit de 8,5 secondes à 5,2 secondes, ce qui a permis d'augmenter l'efficacité de 38,8%. En outre, en réduisant les mouvements inutiles du bras robotique, la précision du positionnement a été simultanément améliorée de 15%.

Troisièmement, la boucle fermée de la qualité représente l'inspection passive à la transformation de la défense active. La raison en est que le contrôle de la qualité exige la mise en place d'un système de défense complet et que l'inspection des matériaux entrants est souvent la première ligne de défense qui est négligée. Pour chaque différence de 1 ppm dans le coefficient de dilatation thermique d'une carte de circuit imprimé, il y aura un décalage de position de 0,01 mm après la soudure par refusion. La mise en place d'une base de données des matériaux entrants pour enregistrer les valeurs CTE de chaque lot de substrats permet de compenser à l'avance les coordonnées du programme et de prévenir ainsi les problèmes avant qu'ils ne surviennent. La stratégie de déploiement des systèmes d'inspection en ligne, tels que l'AOI, est tout aussi cruciale - la mise en place d'une station d'inspection de la première pièce immédiatement après la machine de prélèvement et de placement peut fournir un retour d'information sur les données de décalage en 15 secondes, identifiant les problèmes deux heures plus tôt que les méthodes traditionnelles d'inspection en fin de ligne et améliorant l'efficacité de l'interception des défauts de 800%.

Quatrièmement, l'autonomisation intelligente offre une vision d'avenir pour la gestion de la précision. La raison en est que les technologies industrielles 4.0 ouvrent de nouvelles voies pour améliorer la précision. L'application de la technologie du jumeau numérique dans la phase d'introduction d'un nouveau produit utilise la simulation 3D pour prédire les écarts de placement en fonction de différents paramètres de processus, réduisant le temps de débogage réel de 8 heures à 90 minutes. Les algorithmes d'apprentissage automatique permettent d'approfondir les connaissances. Chez Nectec, en analysant trois années de données de placement de composants, nous avons constaté que pour chaque augmentation de 10% de l'humidité environnementale, l'écart de positionnement de 0201 composants augmente de 0,7 μm. Le modèle de compensation établi sur la base de cette constatation réduit les fluctuations saisonnières de la précision de 72%. Ces avancées technologiques redéfinissent les limites de la gestion de la précision.

En cinquième et dernier lieu, il est préférable de trouver l'équilibre optimal entre précision et efficacité. En effet, la recherche de la précision ultime a un coût : lorsque la vitesse de placement dépasse 60 000 points par heure, chaque augmentation de 1μm de la précision se traduit par une augmentation de 18% de la consommation d'énergie de l'équipement. Par conséquent, l'établissement d'une matrice KPI précision-efficacité est crucial : l'électronique automobile devrait adopter un mode "précision d'abord", tandis que l'électronique grand public peut permettre un "mode équilibré." L'objectif de la future concurrence est passé d'une seule mesure de précision à une "capacité de fabrication globale". Nous pouvons également constater que les machines d'inspection par rayons X occuperont une position de premier plan dans les domaines émergents tels que les dispositifs à ondes millimétriques 5G et les micro-écrans à lunettes AR, et que l'avenir de ce domaine est prometteur.