Dans le contexte de la croissance explosive du marché des véhicules à énergie nouvelle, l'électronique automobile fait l'objet d'une modernisation complète caractérisée par "une haute densité, une haute fiabilité et une haute complexité". Qu'il s'agisse des unités de contrôle électronique, des systèmes de gestion des batteries ou des modules intelligents du poste de pilotage, les exigences en matière d'intégration et de précision des composants électroniques dépassent de loin celles des automobiles traditionnelles. Cependant, la plupart des lignes de production SMT des constructeurs automobiles adhèrent encore aux normes d'équipement de l'ère de l'électronique grand public, faisant face à des défis tels que les fluctuations de rendement, la compatibilité insuffisante des processus et les empreintes carbone excessives. Nous nous pencherons sur les points problématiques, les méthodes de mise à niveau et les études de cas pour discuter et analyser logiquement l'objectif de la mise à niveau des techniques de fabrication SMT derrière ces nouveaux véhicules énergétiques.

Tout d'abord, les nouveaux véhicules à énergie nécessitent des sophistications de la part des machines de prélèvement et de placement SMT. Elles se répartissent en trois catégories. La première catégorie est celle de la précision et de la fiabilité. Il s'agit de la protection de base pour la sécurité non seulement des passagers, mais aussi du véhicule lui-même. Les exigences SMT pour cette catégorie sont la miniaturisation des composants des puces : les puces BMS et les cartes de pilotage IGBT doivent supporter des composants 01005 (0,4 mm × 0,2 mm) et un emballage QFN au pas de 0,3 mm, avec une précision de placement dynamique de ≤0,025 mm@3σ. Et la compatibilité dans un environnement de travail sévère : lorsque l'électronique embarquée doit résister à des cycles de température allant de -40°C à 150°C, et que le taux de défaut des joints de soudure doit être inférieur à 50 ppm (cinquante parties par million) ; La deuxième catégorie est l'efficacité et la flexibilité. La deuxième catégorie est celle de l'efficacité et de la flexibilité. Elle concerne généralement la réponse aux pressions exercées par l'augmentation de la capacité. Les exigences SMT de cette catégorie concernent les lignes mixtes multi-produits : grâce à l'accélération de l'itération des modèles de véhicules, le temps de changement de ligne doit être réduit à moins de 15 minutes.

Et la demande de capacité de production : lorsque la capacité de production mensuelle d'une seule ligne de production SMT doit généralement dépasser 50 millions de points, avec un taux d'utilisation de ≥95% ; La troisième catégorie est celle de la fabrication écologique. La troisième catégorie est celle de la fabrication verte. Elle concerne les contraintes strictes imposées par les politiques ESG. Les exigences SMT pour cette catégorie sont la fabrication sans plomb : conforme à RoHS, REACH et autres réglementations, avec des résidus de métaux lourds de soudure ≤0,1%. Et la gestion de l'empreinte carbone : lorsque la consommation d'énergie de l'équipement doit être réduite de 20%-30%.

Deuxièmement, la ligne de production SMT pour les véhicules à énergie nouvelle présente quatre problèmes technologiques qui méritent d'être mentionnés. Le premier est le manque de précision, qui entraîne des goulets d'étranglement au niveau du rendement. La raison en est que lorsque la machine pick and place traditionnelle monte des composants de 01005, le taux de rendement est généralement inférieur à 98%, et les coûts de reprise augmentent considérablement. La raison en est que la dépendance à l'égard des réglages manuels entraîne un taux de rebut pouvant atteindre 0,2% et des retards dans l'optimisation des paramètres du processus ; le troisième point problématique est la faible conformité environnementale. La raison en est qu'il y a une forte probabilité que les soudures à base de plomb et les machines de prélèvement et de placement à forte consommation d'énergie, les machines de refusion soient confrontées à des risques de sanctions à l'exportation ; le dernier point de douleur est la faible capacité de production flexible. La raison en est que le changement de ligne prend généralement plus de 30 minutes, ce qui rend difficile la gestion des fluctuations des commandes de plusieurs modèles de véhicules.

Troisièmement, nous voulons discuter de la voie de la transformation technique. De notre point de vue, il peut facilement s'agir d'une combinaison de mises à niveau du matériel, d'autonomisation des logiciels et de transformation écologique. Nous la décomposons en trois aspects principaux. Nous allons nous plonger dans chacun de ces aspects avec leurs justifications. Tout d'abord, en ce qui concerne les améliorations matérielles, nous voulons nous concentrer sur le renforcement des bases de la fabrication de précision. Deux types de machines peuvent être mis à niveau : les machines de prélèvement et de placement de haute précision : nous pouvons remplacer le moteur linéaire à lévitation magnétique, améliorer la précision dynamique à 0,035 mm@3σ et mettre à niveau le système d'alignement optique pour prendre en charge la reconnaissance des points de marquage au niveau de 30 μm. Et les machines de soudure par refusion à l'azote : où nous pouvons gérer le contrôle de la teneur en oxygène pour être inférieur et égal à 100 ppm, réduisant l'oxydation des joints de soudure et améliorant le rendement de 1,5%. Deuxièmement, en ce qui concerne l'autonomisation logicielle, nous voulons nous concentrer sur la construction du cœur d'une usine guidée intelligente et automatisée. Il existe deux types de systèmes intelligents qui peuvent être optimisés : Système d'optimisation des processus d'IA : il fournit un apprentissage automatique et une analyse en temps réel des données d'éjection des matériaux pour ajuster dynamiquement la trajectoire de la buse, réduisant le taux d'éjection des matériaux de 0,2% à 0,08%. L'utilisation de la technologie des jumeaux numériques pour simuler le processus de production a permis de réduire le cycle d'introduction des nouveaux produits de 60%. Et l'intégration approfondie du système MES, qui permet de surveiller en temps réel l'efficacité globale de l'équipement, la consommation d'énergie, le rendement et d'autres indicateurs, avec une amélioration de 70% de la vitesse de réaction aux anomalies. Troisièmement, pour la transformation verte, nous voulons nous concentrer sur la conformité et la réduction des coûts. Il existe deux moyens plausibles d'atteindre cet objectif : la technique de soudure sans plomb, qui utilise un alliage Sn-Ag-Cu, et la gestion intelligente de la consommation d'énergie, qui utilise un alliage Sn-Ag-Cu et un alliage Sn-Ag-Cu. Et la gestion intelligente de la consommation d'énergie : nous pouvons ajouter un module à fréquence variable et un système de récupération de la chaleur afin de réduire la consommation d'énergie de l'équipement de 25%.

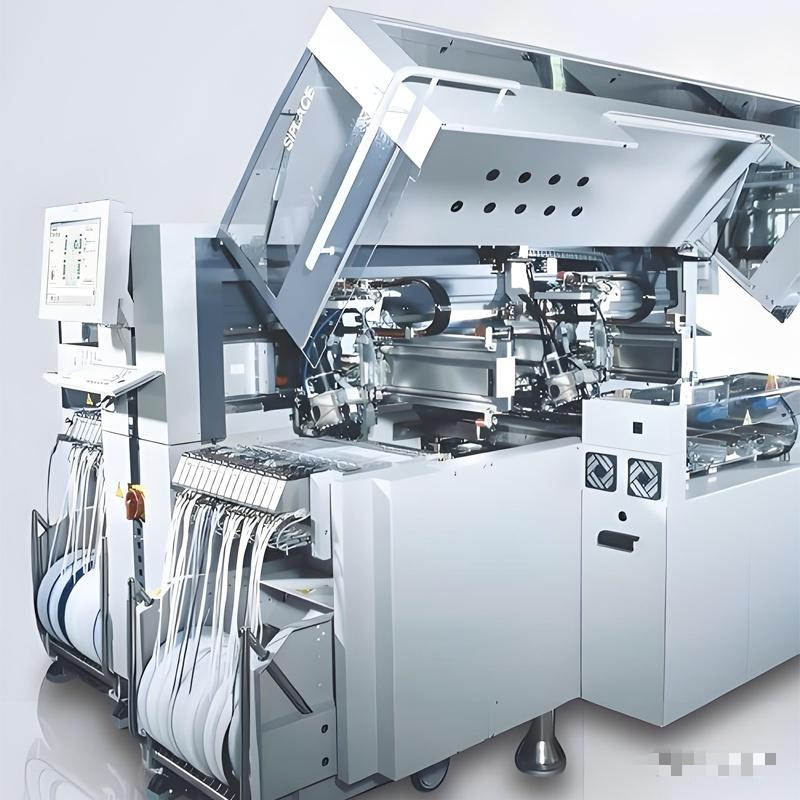

Quatrièmement, nous souhaitons aborder une étude de cas concernant cette mise à niveau dans le passé. Le contexte est celui d'un de nos anciens clients, un certain fabricant de véhicules à énergie nouvelle, qui a dû faire face à d'énormes pénalités en raison de retards de livraison dus à un rendement insuffisant des modules BMS. Ce qu'ils ont fait peut être décomposé en trois étapes : d'abord, ils ont acheté quelques machines pick-and-place NT-T5 de Nectec avec une précision de 0,035 mm @ 3σ. Ensuite, ils ont ajouté à ces machines un module d'avertissement de décharge de matériau AI et une interface MES. Enfin, elle a remplacé le four de soudure par refusion à l'azote par une pâte à braser sans plomb. Grâce à cette mise à niveau, l'entreprise a pu faire quelques remarques : le taux de rendement est passé à 99,5%, ce qui a permis de réduire les coûts de réparation annuels de 12 millions de yuans ; la vitesse de montée en puissance de la capacité de production a augmenté de 50%, le cycle de livraison des commandes a été réduit à 18 jours ; l'empreinte carbone par unité a été réduite de 28%.

Cinquièmement, nous souhaitons discuter des perspectives d'avenir de cette tendance à la modernisation des chaînes de production. Il est essentiel de mentionner ce contexte parce qu'il soutient la convergence technologique et la fabrication régionalisée. Tout d'abord, nous envisageons que le soudage au laser, l'inspection SPI 3D et d'autres technologies soient intégrées dans la chaîne de production SMT afin de parvenir à un contrôle du processus au niveau du nanomètre. Deuxièmement, il est évident que la demande d'équipements d'occasion en Asie du Sud-Est, en Europe de l'Est et dans d'autres régions est élevée. Il est indispensable, et c'est l'un des facteurs permettant de gagner la course, de fournir des méthodes de paiement localisées et un service rapide aux clients. Enfin, le monde continuant à promouvoir les énergies renouvelables et vertes, nous assisterons à l'avenir à une augmentation de la fourniture d'énergie photovoltaïque, de la remise à neuf d'équipements et de l'échange de crédits de carbone.

En conclusion, la transformation technologique de l'équipement SMT pour les véhicules énergétiques n'est en aucun cas un simple remplacement de matériel, mais plutôt une mise à niveau complète de toute la chaîne, combinant "artisanat de précision + systèmes intelligents + normes vertes". Pour les constructeurs automobiles, le choix d'un partenaire disposant de capacités d'intégration inter-processus et d'un réseau de service mondial, tel que Nectec, sera la clé pour surmonter la double pression de la capacité de production et de la conformité.