Dans le domaine de la surveillance de la sécurité, la fiabilité des produits d'assemblage de cartes de circuits imprimés a une incidence directe sur le fonctionnement stable de l'équipement et la sécurité des données. Face à des environnements extérieurs complexes et changeants, tels que les températures et l'humidité élevées, la poussière, les vibrations et les interférences dues à la foudre, la manière d'améliorer le niveau de protection des cartes de circuits imprimés grâce à la technologie de traitement des puces SMT est devenue la clé des mises à jour technologiques dans l'industrie. Nous allons combiner l'ensemble du flux de traitement des PCBA pour explorer le rôle central du traitement des puces SMT dans l'amélioration des performances de protection des produits de surveillance de la sécurité.

Tout d'abord, examinons les exigences en matière d'indice de protection pour les circuits imprimés de surveillance de la sécurité. Ces circuits imprimés doivent généralement être déployés dans des conditions environnementales ou industrielles difficiles. Ils sont confrontés à plusieurs défis. Le premier défi est l'adaptabilité à l'environnement : les cartes de circuits imprimés doivent satisfaire à l'indice de protection IP67 ou supérieur pour empêcher l'intrusion de l'eau de pluie et de la poussière ; le deuxième défi est la résistance aux intempéries : les cartes de circuits imprimés doivent résister à des variations de température allant de -40 °C à 85 °C, afin d'éviter les fausses soudures dues à la dilatation et à la contraction thermiques des composants ; le troisième défi est la résistance aux vibrations : elles doivent atténuer le risque de détachement des composants causé par le vent et les vibrations mécaniques ; le quatrième défi est la compatibilité électromagnétique : elles doivent empêcher les surtensions dues à la foudre et les décharges électrostatiques d'endommager les puces sensibles.

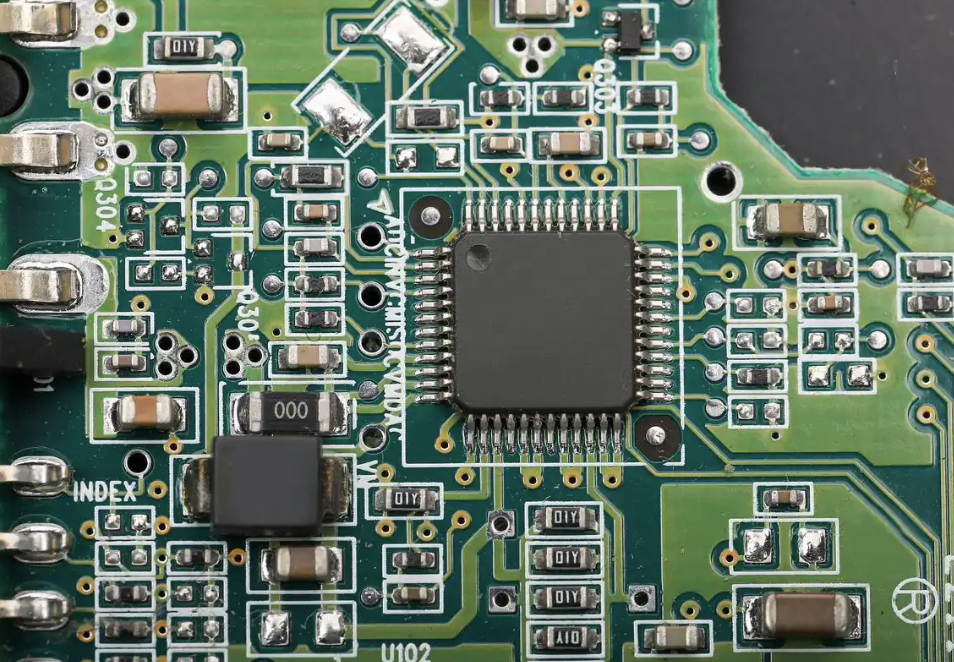

Deuxièmement, examinons la technologie de protection de base pour le processus de fabrication SMT. Le processus de montage des puces SMT fait appel à des techniques de fabrication de précision et à l'innovation en matière de matériaux pour construire un système de protection à couches multiples pour le contrôle de sécurité des PCBA. Plusieurs couches de protection méritent d'être mentionnées. La première couche est une technologie de montage de haute précision qui améliore les performances d'étanchéité ; elle utilise des composants microconfectionnés tels que 0201 pour réduire l'espacement des composants et diminuer les voies de pénétration de la poussière, et renforce les grandes puces telles que BGA et QFN avec une colle de remplissage inférieure pour améliorer la résistance aux vibrations ; la deuxième couche est une technologie de revêtement à trois épreuves, qui utilise une peinture acrylique, polyuréthane ou silicone à trois épreuves pour former un film protecteur de 0.1-0,3 mm qui bloque l'humidité, le brouillard salin et la corrosion chimique, tout en adoptant une technologie de pulvérisation pour protéger avec précision des zones telles que les connecteurs et les points de test, en évitant tout impact sur la dissipation de la chaleur. La troisième couche est un système de protection contre les décharges électrostatiques, dans lequel les usines doivent maintenir une température de 22-28°C et une humidité de 40-70% RH, puis installer un sol antistatique et exiger du personnel qu'il porte des vêtements et des bracelets antistatiques. Plus important encore, les machines de placement SMT, les fours de refusion et les autres équipements doivent utiliser une mise à la terre indépendante pour empêcher les fuites électriques d'avoir un impact sur les PCBA. D'autre part, la norme de protection est également impliquée dans cette couche, où elle a été améliorée à HBM 4000V conformément à la norme ANSI/ESD S20.20. La quatrième couche concerne les techniques de brasage haute fiabilité, où l'on utilise une pâte à braser en poudre ultrafine de type 5 ou supérieur pour réduire le taux de vide de brasage à moins de 5% et la surveillance en temps réel par SPI et AOI pour garantir que la plénitude du joint de brasage est supérieure ou égale à 75%.

Plus important encore, l'utilisation de la combinaison de l'OSP et du processus d'immersion dans l'argent pour les zones à forte chaleur telles que les modules d'alimentation électrique, afin d'améliorer la résistance au cyclage thermique des joints de soudure.

Troisièmement, examinons les perspectives d'avenir de ce développement de l'automatisation et de la protection de l'intégration pour les PCBA de surveillance de la sécurité avec des techniques SMT. Avec l'amélioration des exigences en matière de surveillance de la sécurité, le traitement des puces SMT évolue dans les directions suivantes. La première est la technique de protection intégrée. Elle consiste à intégrer des suppresseurs ESD et des filtres EMI directement dans le PCBA ; deuxièmement, le contrôle de la fabrication par l'IA. Elle utilise la détection en temps réel de la qualité des joints de soudure grâce à la vision artificielle et ajuste dynamiquement les paramètres de soudure par refusion ; troisièmement, les matériaux de protection renouvelables. Il est suggéré de développer des revêtements à triple épreuve à base d'eau et des matériaux d'emballage biosourcés pour réduire l'impact sur l'environnement.

En conclusion, le résultat de l'amélioration de l'indice de protection des circuits imprimés de surveillance de sécurité est l'intégration profonde de la précision de l'assemblage SMT, de la science des matériaux et du contrôle des processus. Grâce à l'assemblage de haute précision, au revêtement à trois épreuves, à la protection électrostatique et à la coordination de l'ensemble du processus, la technologie SMT fournit non seulement une "armure protectrice" aux équipements de sécurité, mais conduit également l'industrie vers une fiabilité et une intelligence élevées.