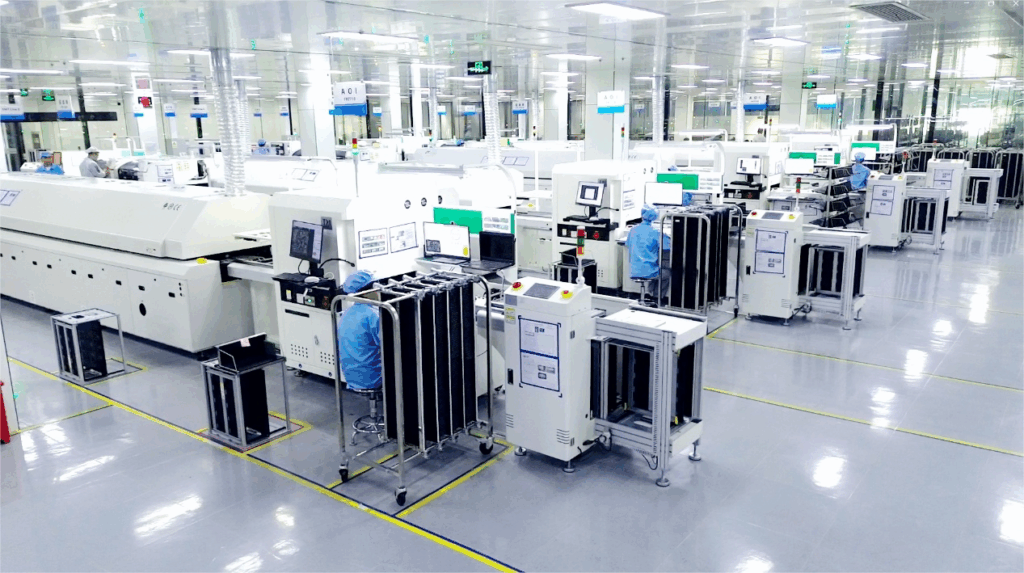

L'optimisation et la production efficace des processus modernes d'assemblage SMT impliquent une collaboration technologique multidimensionnelle, l'accent étant mis sur la construction d'un système de fabrication précis et contrôlable. En général, l'optimisation des processus d'assemblage CMS et la production efficace sont essentielles pour améliorer les performances de fabrication, réduire les coûts et garantir des produits électroniques de haute qualité. En optimisant les processus SMT, tels que l'impression de la pâte à braser, le placement des composants et la soudure par refusion, les fabricants peuvent minimiser les défauts, améliorer les taux de rendement et augmenter la capacité de production. Une production efficace réduit également les déchets de matériaux, la consommation d'énergie et les temps d'arrêt, ce qui accélère la mise sur le marché et améliore la compétitivité. En outre, l'automatisation et les optimisations basées sur les données aident à maintenir la cohérence, l'évolutivité et la flexibilité pour répondre aux diverses demandes de production, ce qui rend l'optimisation de l'assemblage SMT vitale pour la rentabilité et la fiabilité de la fabrication électronique. D'autre part, il existe différents types de machines de prélèvement et de placement SMT adaptées à divers environnements de travail et exigences industrielles. La première est la machine de prélèvement et de placement à ultra-haute vitesse, avec une vitesse de 80 000 à 120 000 CPH et une précision de ±25μm. Heureusement, notre NT-T5 de Nectec peut atteindre 84 000 CPH dans la situation la plus optimisée. La deuxième est une machine multifonctionnelle de prélèvement et de placement, avec une vitesse de 20 000 à 40 000 CPH et une précision de ±15μm. Par coïncidence, Nectec propose un modèle appelé NT-P5 qui peut atteindre 42 000 CPH. La dernière est une machine de distribution et de montage de précision, avec une vitesse de 5 000 à 10 000 CPH et une précision de ±10μm. Ensuite, nous présenterons les étapes clés de l'optimisation de la fabrication SMT.

La première étape concerne les techniques d'optimisation des paramètres de soudage de précision SMT. Dans le processus d'assemblage SMT, le contrôle précis des paramètres de soudure est un facteur essentiel pour garantir la fiabilité et le rendement des joints de soudure. Tout d'abord, différentes épaisseurs de pâte à braser doivent être définies pour différents types de boîtiers de composants, tels que QFN, BGA ou résistances 0201, généralement contrôlées dans la plage de 80-150 μm. La valeur CPK du volume de pâte à braser est surveillée en temps réel à l'aide d'un dispositif SPI afin de réduire le risque de pontage. Au cours de l'étape de soudage par refusion, la gestion du gradient de la courbe de température est particulièrement critique. La zone de préchauffage doit être chauffée à une vitesse de 1,5-2,5°C/s pour éviter l'accumulation de contraintes thermiques, la zone à température constante doit être maintenue pendant 120-180 secondes pour activer complètement le flux, et la température de pointe doit être contrôlée avec précision dans la plage de 235-250°C en fonction du type d'alliage de soudure, tel que SAC305 ou SnBi. En outre, le réglage dynamique de la pression de placement doit compenser le poids des composants et le gauchissement du circuit imprimé. Il est généralement recommandé d'utiliser un système de retour de pression pour contrôler les erreurs à ±5 N. Grâce à des expériences orthogonales multivariées et à l'analyse DOE, les combinaisons de paramètres de brasage peuvent être systématiquement optimisées pour réduire la porosité des joints de brasage à moins de 5%, tout en diminuant de manière significative la probabilité de défaillance des composants causée par un choc thermique.

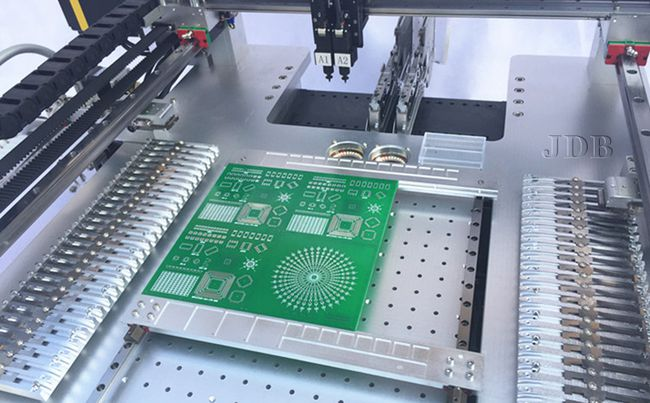

La deuxième étape consiste à formuler des recommandations pour la sélection des machines de prise et de dépose à grande vitesse. Dans la planification de la ligne de production SMT, le choix de l'équipement a un impact direct sur l'efficacité de la production et la stabilité du processus. Lors de l'évaluation des équipements de placement à grande vitesse, il convient de donner la priorité à trois paramètres essentiels : la vitesse de placement des puces (CPH) doit correspondre au volume de commandes de l'entreprise.

Il est recommandé de choisir un modèle dont la capacité 20%-30% est supérieure à la demande actuelle afin de tenir compte des fluctuations de la capacité de production ; La précision de placement doit être de ±25μm, en particulier lors de la manipulation de microcomposants 01005 ou de boîtiers QFN, où le mode haute précision ±15μm doit être assuré ; La compatibilité des composants doit couvrir les spécifications des produits actuels et futurs pour les 2 à 3 prochaines années, y compris les contraintes physiques telles que la taille du plateau d'alimentation et la hauteur des composants. Le système de manutention des matériaux doit être équipé de chargeurs à double voie et d'une fonctionnalité d'alerte intelligente en cas de manque de matériaux afin d'éviter les pertes de temps d'arrêt causées par des interruptions de l'approvisionnement en matériaux. En outre, le niveau de normalisation du module de maintenance des équipements a un impact direct sur la vitesse de réaction aux pannes ; privilégiez les modèles qui prennent en charge les ensembles de buses remplaçables à chaud et les systèmes d'étalonnage modulaires. En établissant un modèle de notation de la matrice de performance de l'équipement, combiné à des variables telles que le type de commande et les cycles d'itération du produit, il est possible de formuler un schéma décisionnel de sélection scientifiquement fondé.

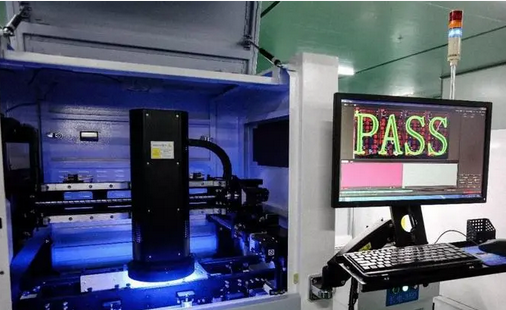

La troisième étape est la stratégie de déploiement du système d'inspection AOI. Lors de la mise à niveau intelligente des lignes de production SMT, le déploiement stratégique des systèmes d'inspection AOI a un impact direct sur les taux de détection des défauts et l'adaptation du cycle de production. Il convient de sélectionner en priorité les modèles d'équipement dotés de capacités d'imagerie multispectrale ou de détection 3D en fonction des caractéristiques du produit. Par exemple, les modules optiques à haute résolution doivent être configurés pour des microcomposants de taille inférieure à 0201. Le lieu d'installation du système doit tenir compte de l'équilibre du flux de travail. En général, un poste de travail AOI en ligne est installé après la soudure par refusion, tandis que des unités d'échantillonnage hors ligne sont ajoutées aux postes de travail critiques, par exemple après l'impression de la pâte à braser. L'étalonnage dynamique des paramètres de détection doit être combiné avec les plages de tolérance des composants spécifiées dans la liste des nomenclatures. En optimisant la combinaison des seuils d'échelle de gris et des algorithmes de correspondance des contours, le taux de faux positifs peut être contrôlé en dessous de 0,5%.

En outre, le déploiement d'une interface de données MES permet un retour d'information en temps réel sur les résultats de l'inspection et les paramètres du processus, formant ainsi un système de contrôle statistique du processus en boucle fermée. La réalisation régulière de tests de désintégration de la source lumineuse de l'équipement et d'itérations du modèle d'algorithme permet de maintenir une efficacité de détection stable de plus de 98%, fournissant des données précises pour les ajustements ultérieurs du processus.

La quatrième étape est la solution de contrôle de la température de brasage par refusion. Dans le processus d'assemblage SMT, le contrôle précis de la courbe de température de refusion détermine directement la qualité des joints de soudure et la fiabilité du produit. Une courbe de température typique se compose de quatre étapes : préchauffage, température constante, refusion et refroidissement. La température maximale doit être contrôlée dans une fourchette de 220-250°C et ajustée dynamiquement en fonction des caractéristiques de la pâte à braser, du matériau du circuit imprimé et des seuils de température des composants. Par exemple, lors de la manipulation de composants BGA à haute densité, il est nécessaire de réduire la vitesse d'élévation de la température (généralement 1 à 2 °C/s) pour éviter l'effondrement de la boule de soudure causé par le stress thermique, tout en prolongeant le temps au-dessus de la ligne de liquidus (60 à 90 secondes) pour assurer un mouillage adéquat de la soudure. Les équipements modernes de brasage par refusion utilisent des thermocouples multipoints pour surveiller la distribution des zones de température en temps réel, combinés à des algorithmes PID en boucle fermée pour atteindre une précision de contrôle de la température de ±2°C, réduisant ainsi efficacement les défauts tels que les joints de soudure froids et le tombstoning. Il convient de noter que l'optimisation de la courbe de température doit être analysée conjointement avec le système d'inspection AOI. L'analyse des données relatives aux défauts de brasage permet de déterminer les directions d'ajustement des paramètres. Par exemple, pour résoudre les problèmes de pontage, la durée de la température constante peut être raccourcie de manière appropriée ou la température maximale réduite. En outre, dans un environnement protégé par l'azote, la teneur en oxygène doit être maintenue entre 500 et 1000 ppm pour supprimer les réactions d'oxydation tout en évitant les pressions sur les coûts dues à une consommation excessive d'azote.

La cinquième étape consiste à prendre des mesures clés pour contrôler les pertes de matériaux. Dans le processus d'assemblage SMT, le contrôle précis des pertes de matériaux a un impact direct sur les coûts de production et les marges bénéficiaires. Premièrement, le système d'approvisionnement en matériaux doit être optimisé en calibrant régulièrement la précision d'alimentation du chargeur et en utilisant des plateaux antistatiques pour maintenir le taux de perte de matériaux en dessous de 0,3%. Deuxièmement, il faut mettre en place un mécanisme dynamique de traçabilité des matériaux. Utilisez le système MES pour contrôler la quantité restante et la fréquence d'utilisation des plateaux de matériaux en temps réel afin d'éviter les arrêts de la chaîne de production dus à des pénuries de matériaux ou à des erreurs opérationnelles. Pour les composants sensibles à l'humidité, appliquer strictement les mesures de contrôle environnemental de l'atelier de la norme IPC afin de garantir que les fluctuations de température et d'humidité dans les zones de stockage ne dépassent pas ±5%, tout en appliquant le principe du premier entré, premier sorti afin de réduire les risques d'oxydation. En outre, l'entretien régulier du module d'étalonnage de la vision sur la machine de prélèvement et de placement et l'inspection de l'usure des buses peuvent réduire le désalignement des composants ou les dommages causés par une diminution de la précision de l'équipement. En combinant l'algorithme de mise en correspondance des matériaux du système d'entrepôt intelligent, les entreprises peuvent réduire de plus de 40% les taux de perte de matériaux tout au long du processus, de l'émission des matériaux à leur récupération, ce qui constitue une base solide pour l'amélioration de la capacité de production.

La sixième étape est la voie vers une augmentation de 30% du rendement de la production. Pour parvenir à une croissance spectaculaire des taux de rendement des lignes de production SMT, il faut adopter une stratégie d'optimisation collaborative multidimensionnelle. Tout d'abord, grâce à la conception expérimentale DOE, les paramètres de base tels que l'épaisseur d'impression de la pâte à braser et la pression de placement sont calibrés de manière dynamique afin de garantir que la valeur CPK des processus critiques reste stable au-dessus de 1,67.

Deuxièmement, nous faisons correspondre les paramètres de la buse des machines de placement à grande vitesse avec les caractéristiques de l'emballage des composants pour contrôler le décalage de placement des composants 0201 à ±0,03 mm. En outre, nous établissons un modèle de compensation des vibrations pour l'équipement afin de réduire les erreurs de positionnement pendant les opérations à grande vitesse. Dans la phase de contrôle du processus, un système de détection intégrant SPI 3D et AOI est déployé, ce qui permet d'augmenter les taux de détection des défauts des joints de soudure de 92% à 99,5%, et une base de données des caractéristiques des défauts est établie pour permettre l'optimisation en boucle fermée des paramètres du processus. Pour la phase de brasage par refusion, la technologie de compensation thermique segmentée réduit l'écart type de la courbe de température de 40%, et les processus de protection à l'azote réduisent les taux d'oxydation de la soudure de 65%. En outre, grâce à un système de correspondance intelligente entre les listes de nomenclatures et les données de la ligne de production, le taux d'erreur de déplacement des matériaux a été ramené de 0,12% à moins de 0,03%. Les données statistiques montrent que l'application complète des approches techniques susmentionnées peut réduire la densité des défauts par unité de surface à moins de 15 dpm, ce qui apporte un soutien quantifiable à une amélioration significative des taux de rendement.

La septième étape est une stratégie visant à doubler la capacité de production électronique. Pour doubler la capacité de production des lignes de production SMT, un cadre d'optimisation systématique doit être établi. Grâce à l'analyse de l'équilibre de la ligne de production et à l'identification des goulets d'étranglement, il est possible de donner la priorité à la mise à niveau des équipements pour le processus de placement. Une plate-forme modulaire de placement à grande vitesse combinée à un système de transmission à double voie peut être adoptée pour augmenter les taux d'utilisation des équipements à plus de 92%.

Le déploiement simultané d'un système avancé de planification de la production et l'intégration des données MES en temps réel permettent une planification dynamique de la production, réduisant le temps de changement d'équipement de 40%. En ce qui concerne le processus, un mécanisme d'optimisation collaborative de la précision du placement et des paramètres de soudure par refusion doit être mis en place. Le contrôle statistique du processus SPC peut être utilisé pour réduire les pertes cachées de capacité de production causées par les fluctuations du processus. Dans le processus d'approvisionnement en matériaux, un modèle d'approvisionnement à temps peut être mis en œuvre en conjonction avec un système d'entrepôt intelligent pour réduire le cycle de préparation des matériaux à moins de 15 minutes. Il convient de noter que les mises à niveau de l'automatisation des lignes de production doivent s'accompagner d'un système de formation polyvalent pour le personnel afin d'établir des modèles de meilleures pratiques pour la collaboration homme-machine, garantissant ainsi une croissance soutenue de la capacité de production.

La huitième étape est la dernière, celle de la détection intelligente et de l'optimisation de la coordination des processus. Dans le processus de production SMT, la coordination dynamique de la technologie de détection intelligente et des paramètres du processus est un facteur essentiel pour réaliser des percées en matière de contrôle de la qualité et d'efficacité. Grâce à la capture d'images haute résolution et aux algorithmes d'apprentissage profond du système AOI, la ligne de production peut capturer en temps réel des défauts microscopiques tels que la morphologie des joints de soudure et le désalignement des composants, et analyser les schémas de distribution des données anormales par le biais du module SPC. Par exemple, lorsqu'une augmentation du taux de joints de soudure froids est détectée dans une zone spécifique, le système peut automatiquement ajuster les paramètres de pression de la machine pick-and-place ou les réglages de la zone de température du four de refusion, formant ainsi un mécanisme d'optimisation en boucle fermée.

Parallèlement, le MES intègre les données de rétroaction de l'AOI avec les journaux d'exploitation de l'équipement pour réaliser une modélisation dynamique et une prédiction des tendances des paramètres du processus, en veillant à ce que les mesures essentielles telles que la précision du placement et la qualité de la soudure restent sous contrôle. Ce modèle d'autonomisation bidirectionnelle entre l'inspection et le processus permet non seulement de raccourcir le cycle de traçabilité des problèmes de qualité, mais aussi de fournir une base scientifique pour l'optimisation continue grâce à des voies de prise de décision basées sur les données.

En conclusion, en optimisant systématiquement le processus d'assemblage SMT, les fabricants peuvent améliorer l'efficacité de l'ensemble du flux de production. Le contrôle précis des paramètres de soudage et la sélection stratégique d'équipements de placement à grande vitesse améliorent la précision du positionnement des composants et le rendement. La mise à niveau des systèmes AOI avec des algorithmes intelligents permet de détecter les défauts en temps réel, ce qui réduit les coûts de reprise. Parallèlement, le contrôle dynamique de la température de soudage par refusion, basé sur la modélisation thermodynamique, garantit la fiabilité des joints de soudure tout en réduisant le temps de mise au point du processus. En outre, la réduction des pertes de matériaux et l'optimisation des paramètres du processus contribuent directement à l'amélioration du rendement. Les résultats vérifiés démontrent que lorsque les performances de l'équipement, la précision de l'inspection et la stabilité du processus forment un système en boucle fermée, la tolérance aux pannes et la flexibilité de la production augmentent, ce qui favorise le passage à la fabrication en grande série et en faible volume.