Con el avance de Made in China 2025, la fabricación inteligente se ha convertido gradualmente en la dirección central para la transformación y actualización de las industrias tradicionales. En el sistema de fabricación inteligente, la máquina de inspección por rayos X en línea desempeña un papel indispensable. Desde la fabricación de productos electrónicos y la industria automotriz hasta las nuevas energías y los dispositivos médicos, este tipo de equipo se ha integrado profundamente en las líneas de producción inteligentes y se ha convertido en una herramienta importante para el control de calidad. Entonces, ¿por qué los equipos de inspección por rayos X son indispensables para la fabricación inteligente? Analizaremos exhaustivamente esta cuestión desde varios ángulos.

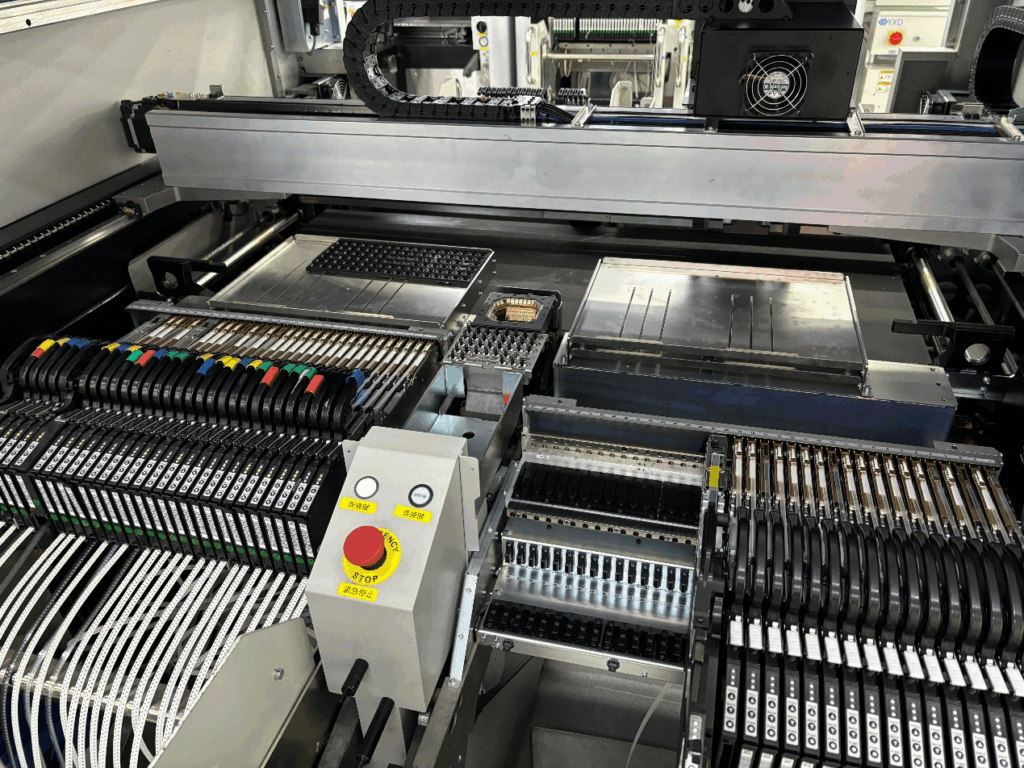

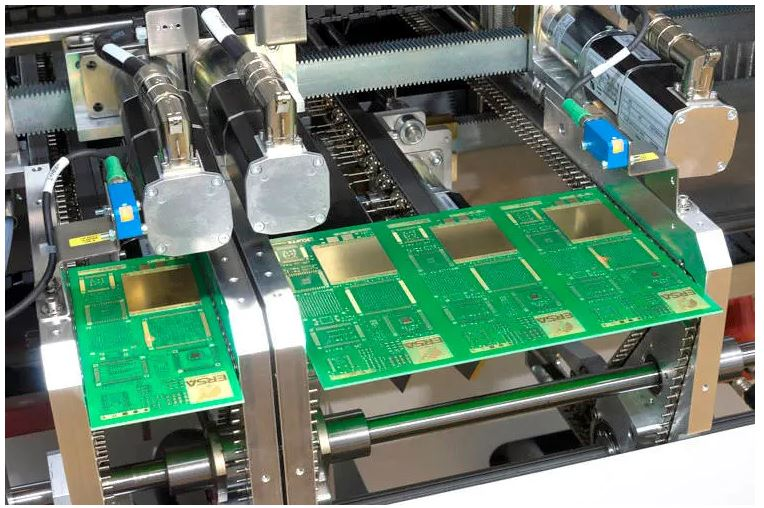

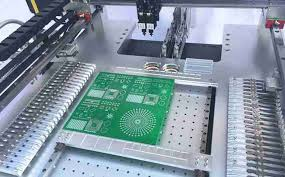

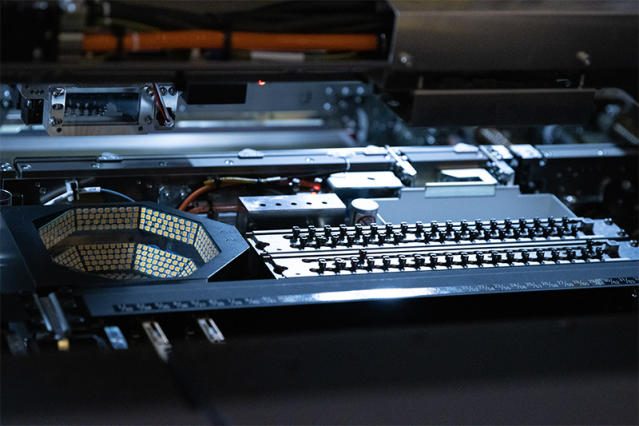

En primer lugar, qué es un equipo de inspección por rayos X en línea. Los equipos de inspección por rayos X en línea son dispositivos que utilizan rayos X para realizar pruebas sin pérdidas en los productos. Estos dispositivos pueden integrarse en líneas de producción automatizadas para permitir una inspección en tiempo real, continua y de alta precisión. Al penetrar en la estructura interna de los objetos, revelan visualmente "problemas invisibles" como defectos, grietas y calidad de las soldaduras. Suelen utilizarse para inspeccionar componentes de alta precisión, como juntas de soldadura de placas de circuito impreso, embalajes de baterías de iones de litio, bobinados de motores y piezas de aluminio fundido a presión. A diferencia de la inspección tradicional fuera de línea, los sistemas en línea pueden recopilar datos en tiempo real e integrarse con los sistemas de ejecución de fabricación para permitir la retroalimentación de anomalías y la corrección automática, mejorando así la consistencia del producto, reduciendo los tiempos de respuesta y minimizando la intervención humana.

En segundo lugar, queremos comentar algunas limitaciones de los métodos tradicionales de inspección de la calidad. En el pasado, la industria manufacturera recurría a menudo al muestreo manual o a la inspección visual, pero estos métodos tienen deficiencias evidentes. El primer defecto es que el muestreo no puede evaluar exhaustivamente la calidad del producto. Especialmente en la producción en masa, confiar únicamente en el muestreo puede pasar por alto defectos críticos. El segundo defecto es el elevado número de errores humanos. Esto se debe a que los distintos operarios tienen estándares inconsistentes, y los juicios subjetivos pueden dar lugar fácilmente a discrepancias. La tercera limitación es el gran retraso en la detección. A menudo, los problemas se detectan cuando ya se ha fabricado un gran número de productos defectuosos, lo que supone un desperdicio de recursos y la necesidad de repetir el trabajo. En el contexto de la fabricación de precisión y la automatización a gran escala, los métodos tradicionales ya no bastan para satisfacer las exigencias de una producción de alta calidad y eficacia.

En tercer lugar, a veces la gente se pregunta por qué la inspección por rayos X es más adecuada para la fabricación inteligente. La razón subyacente radica en el sistema de bucle cerrado de percepción, toma de decisiones y ejecución en el que hace hincapié la fabricación inteligente. Como uno de los componentes centrales de la fase de percepción, la inspección por rayos X ofrece varias ventajas clave. En primer lugar, permite realizar pruebas sin contacto y no destructivas, lo que permite identificar defectos en los productos sin necesidad de desmontarlos, evitando así daños secundarios causados por los procesos de inspección. En segundo lugar, logra un alto rendimiento y bajos índices de error. Esto se debe a que las máquinas de inspección pueden realizar la carga/descarga automática y el reconocimiento inteligente de imágenes, lo que da como resultado una precisión muy superior a la de la inspección manual. En tercer lugar, permite una gestión de la calidad basada en datos. Las imágenes de rayos X pueden integrarse con plataformas de big data para el análisis de tendencias de defectos y la supervisión de equipos.

En cuarto lugar, admite el control de fabricación en bucle cerrado. Los resultados de la inspección pueden retroalimentarse a la línea de producción para permitir el autoajuste de parámetros, la optimización de procesos y la formación de un sistema de autoaprendizaje. Estas capacidades se ajustan a los objetivos básicos de la fabricación inteligente: alta estabilidad, consistencia y capacidad de respuesta.

Cuarto‘Vamos a discutir brevemente algunos escenarios de aplicación real de la inspección por rayos X fuera de la industria SMT tradicional que todos conocemos. El primer escenario es la nueva energía: lo que hace es inspeccionar capas de electrodos de baterías de litio, juntas de soldadura y burbujas internas para mejorar la seguridad de las baterías; El segundo escenario es la industria del automóvil: lo que hace es utilizar pruebas sin pérdidas de grietas estructurales en piezas de fundición de aluminio a presión para garantizar la resistencia estructural de todo el vehículo; El tercer escenario es el embalaje de semiconductores: lo que hace es utilizar la inspección de precisión de conexiones internas de chips y defectos de flip chips; El cuarto escenario son los dispositivos médicos: lo que hace es realizar un control de inspección completo de la integridad interna de stents e implantes cardíacos; El quinto y último escenario son los productos electrónicos de alta fiabilidad: este escenario suele incluir pruebas completas en línea de módulos electrónicos aeroespaciales. Estas aplicaciones tienen algo en común: requieren cero defectos y unos estándares de control de procesos extremadamente elevados. En Nectec, confiamos en que nuestras máquinas de inspección por rayos X de alta precisión y gama alta permitirán que nuestra tecnología de inspección por rayos X se convierta en una parte importante de los procesos de garantía de calidad de nuestros clientes.

En quinto lugar, queremos dar algunas ideas sobre las perspectivas tecnológicas futuras y las direcciones de desarrollo de estas técnicas de inspección por rayos X. El primer punto clave es la doble mejora de la resolución y la penetración: la razón es que los rayos X de alta energía combinados con detectores de alta resolución pueden cubrir una gama más amplia de materiales y tamaños; El segundo punto clave es el reconocimiento inteligente de IA: la razón es que utiliza algoritmos de aprendizaje profundo para identificar tipos de defectos complejos, reduciendo los falsos positivos y los falsos negativos; El tercer punto clave es la detección por fusión multidimensional: la razón es porque combina la tomografía computarizada, la reconstrucción 3D y otras tecnologías para mejorar las capacidades de reconocimiento estructural; El cuarto punto clave es la integración con Internet industrial: la razón es porque proporciona resultados de inspección que se alimentan en la plataforma en la nube, lo que admite la operación y el mantenimiento remotos, la visualización de datos y la trazabilidad de la calidad.

En conclusión, en el mundo actual de fabricación inteligente, flexible y digital, la inspección por rayos X en línea ya no es una opción, sino una necesidad para lograr una fabricación de alta calidad y un desarrollo sostenible. No sólo mejora la eficiencia y la precisión de la inspección, sino que también ayuda a las empresas a establecer capacidades de control de calidad de extremo a extremo, impulsando las actualizaciones de la cadena industrial. Por lo tanto, tanto si se trata de la transformación inteligente de las fábricas tradicionales como de la construcción de nuevas líneas de producción digitales, la inspección por rayos X se está convirtiendo en una infraestructura indispensable.

En el futuro, los rayos X no serán simplemente una herramienta de detección, sino que también servirán como fuente de datos y centro de información para las fábricas inteligentes, participando en todo el proceso de toma de decisiones de producción. Su adopción generalizada y su evolución anuncian la llegada de una nueva era de la fabricación caracterizada por una mayor transparencia, eficiencia y fiabilidad.