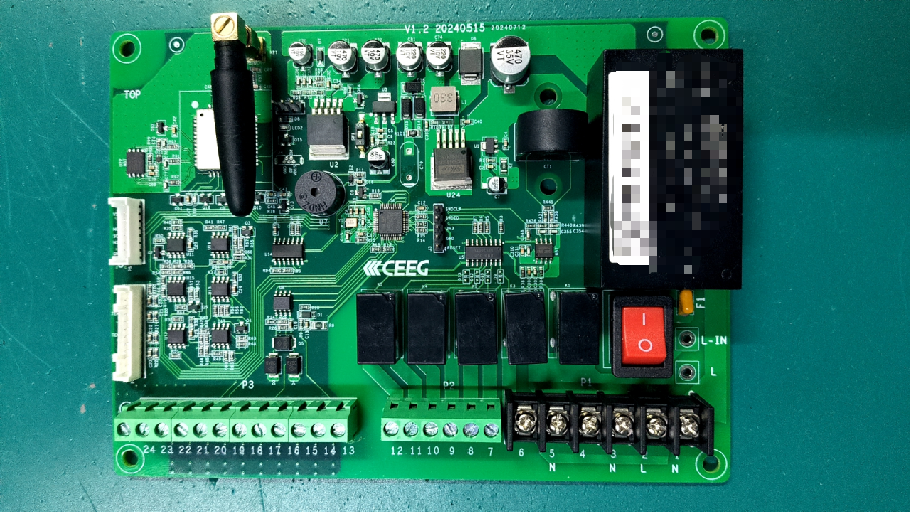

A medida que los dispositivos electrónicos siguen evolucionando hacia la miniaturización y un mayor rendimiento, la tecnología de montaje superficial (SMT) se ha convertido en un proceso fundamental en la fabricación moderna de productos electrónicos. Gracias a la innovación tecnológica, la SMT está dando un salto de la "producción eficiente" a la "fabricación inteligente". Este artículo analizará los últimos avances en tecnología SMT desde tres perspectivas: flujo del proceso, avances tecnológicos y transformación inteligente. En primer lugar, nos gustaría hablar del proceso de fabricación SMT convencional: desde la impresión de pasta de soldadura hasta la inspección automática. Para empezar, la tecnología SMT implica cuatro procesos básicos: impresión de pasta de soldadura, montaje de chips, soldadura por reflujo e inspección. Estos cuatro procesos básicos permiten el montaje de alta densidad de componentes electrónicos en placas de circuito impreso. Para la impresión de pasta de soldadura, se utiliza malla de acero cortada con láser y equipos de impresión de alta precisión para garantizar que la pasta de soldadura se distribuye uniformemente en las almohadillas de la placa de circuito impreso. Mediante el control de la presión y la tecnología de calibración visual, el error de grosor de la pasta de soldadura puede controlarse dentro de ±5μm, sentando las bases para el posterior montaje de chips. Para el montaje de chips, las máquinas pick-and-place de alta velocidad utilizan conjuntos de boquillas de succión y tecnología de acoplamiento multieje para recoger rápidamente y colocar con precisión los componentes. Por ejemplo, las nuevas máquinas pick-and-place admiten la tecnología de "alineación volante", en la que las cámaras CCD y los cabezales de colocación se mueven de forma sincronizada para realizar la calibración óptica de los componentes durante el movimiento, alcanzando velocidades de colocación de más de 100.000 veces por hora. En el caso de la soldadura por reflujo, implica un control de temperatura por zonas multitemperatura y tecnología de protección con nitrógeno, la pasta de soldadura se funde bajo una curva de calentamiento precisa y forma uniones de soldadura fiables.

Algunos equipos introducen la tecnología de reparación láser para lograr la reparación local de componentes complejos como micro-BGA, mejorando el rendimiento en más de 20%. Y para la inspección, implica AOI (inspección óptica automática) combinada con sistemas de inspección de rayos X en 3D y algoritmos de IA pueden identificar automáticamente defectos como la desalineación y la soldadura en frío, con una eficiencia de detección 10 veces mayor que la inspección manual tradicional. En segundo lugar, nos gustaría hablar del avance tecnológico de nuestra máquina pick and place de alta precisión. Para cumplir los requisitos de montaje de componentes ultramicro como el 01005 (0,4 mm × 0,2 mm), nuestra máquina de pick and place ha realizado importantes avances en precisión y estabilidad: 1. Precisión de posicionamiento visual ±0,01 mm: Utilizando codificadores lineales de alta resolución y un sistema de control de bucle cerrado, combinado con la tecnología de imágenes multiespectrales, puede identificar con precisión la posición y el ángulo de los componentes, incluso cuando se trata de piezas reflectantes o de forma irregular; 2. Tecnología de compensación dinámica: Mediante la supervisión continua de los cambios ambientales a través de sensores de temperatura, ajusta automáticamente los parámetros de movimiento del brazo robótico para eliminar los errores causados por la expansión térmica, garantizando un funcionamiento estable durante períodos prolongados; 3. Diseño modular: Admite el cambio rápido de boquillas y la producción asíncrona de doble vía, lo que permite que el mismo equipo procese simultáneamente placas PCB de diferentes especificaciones. El tiempo de cambio de línea se reduce a menos de 5 minutos, satisfaciendo las necesidades de producción flexible de lotes pequeños y producción de múltiples variedades.

En tercer lugar, nos gustaría mencionar el papel que desempeña la IA en las fases de inspección y supervisión. La inteligencia se ha convertido en la dirección central de las actualizaciones de la tecnología SMT, principalmente reflejada en los siguientes escenarios: 1. 1. Detección de defectos de IA: Los sistemas AOI basados en aprendizaje profundo pueden distinguir anormalidades sutiles como burbuja de soldadura y bola de soldadura a través del entrenamiento con un gran número de muestras de defectos, con una tasa de error de juicio de menos de 0,1%. Por ejemplo, después de introducir 3D AOI, nuestra serie NX de Nectec aumentó su eficiencia de detección en 30% y redujo sus costos de mano de obra en 40%; 2. Monitoreo en tiempo real de la línea de producción: Al conectar equipos como máquinas pick-and-place y hornos de reflujo a través del internet industrial de las cosas (IIoT), se recopilan datos en tiempo real sobre temperatura, presión y vibración. En combinación con el análisis de big data para predecir fallos en los equipos, los tiempos de respuesta de mantenimiento se reducen en 50%; 3. Optimización adaptativa de procesos: Los algoritmos de IA generan automáticamente rutas de colocación y parámetros de soldadura óptimos en función del material de la PCB y el tipo de componente, lo que reduce los recorridos en vacío y mejora la eficiencia de colocación en 15%.