La optimización y la producción eficiente de los modernos procesos de ensamblaje SMT implican una colaboración tecnológica multidimensional, centrada en la creación de un sistema de fabricación preciso y controlable. En general, la optimización de los procesos de montaje SMT y la producción eficiente son cruciales para mejorar el rendimiento de la fabricación, reducir los costes y garantizar productos electrónicos de alta calidad. Mediante la optimización de los procesos SMT, como la impresión de pasta de soldadura, la colocación de componentes y la soldadura por reflujo, los fabricantes pueden minimizar los defectos, mejorar los índices de rendimiento y aumentar la producción. Una producción eficiente también reduce el desperdicio de material, el consumo de energía y el tiempo de inactividad, lo que se traduce en una comercialización más rápida y una mayor competitividad. Además, la automatización y las optimizaciones basadas en datos ayudan a mantener la coherencia, la escalabilidad y la flexibilidad para satisfacer diversas demandas de producción, lo que hace que la optimización del montaje SMT sea vital para la rentabilidad y la fiabilidad en la fabricación de componentes electrónicos. Por otro lado, existen diferentes tipos de máquinas de pick and place SMT adecuadas para diversos entornos de trabajo y requisitos industriales. La primera es la máquina pick and place de ultra alta velocidad, con una velocidad de 80.000 a 120.000 CPH y una precisión de ±25μm. Afortunadamente, nuestra NT-T5 de Nectec puede alcanzar 84.000 CPH en la situación más optimizada. La segunda es la máquina multifuncional pick and place, con una velocidad de 20.000 a 40.000 CPH y una precisión de ±15μm. Casualmente en Nectec hay un modelo llamado NT-P5 y puede alcanzar los 42.000 CPH. La última es la máquina dispensadora y montadora de precisión, con una velocidad de 5.000 a 10.000 CPH y una precisión de ±10μm. A continuación, presentaremos los pasos clave para lograr la optimización de la fabricación SMT.

El primer paso son las técnicas de optimización de los parámetros de soldadura de precisión SMT. En el proceso de montaje SMT, el control preciso de los parámetros de soldadura es un factor crítico para garantizar la fiabilidad y el rendimiento de las uniones soldadas. En primer lugar, deben establecerse diferentes espesores de pasta de soldadura para los distintos tipos de paquetes de componentes, como QFN, BGA o resistencias 0201, normalmente controlados dentro del rango de 80-150 μm. El valor CPK del volumen de pasta de soldadura se controla en tiempo real mediante un dispositivo SPI para reducir el riesgo de formación de puentes. Durante la etapa de soldadura por reflujo, la gestión del gradiente de la curva de temperatura es especialmente crítica. La zona de precalentamiento debe calentarse a una velocidad de 1,5-2,5°C/s para evitar la acumulación de tensiones térmicas, la zona de temperatura constante debe mantenerse durante 120-180 segundos para activar completamente el fundente, y la temperatura pico debe controlarse con precisión dentro del intervalo de 235-250°C en función del tipo de aleación de soldadura, como SAC305 o SnBi. Además, el ajuste dinámico de la presión de colocación debe compensar el peso del componente y el alabeo de la PCB. Normalmente se recomienda utilizar un sistema de retroalimentación de la presión para controlar los errores dentro de ±5 N. Mediante experimentos ortogonales multivariantes y análisis DOE, las combinaciones de parámetros de soldadura pueden optimizarse sistemáticamente para reducir la porosidad de la unión soldada por debajo de 5%, al tiempo que se reduce significativamente la probabilidad de fallo del componente causado por choque térmico.

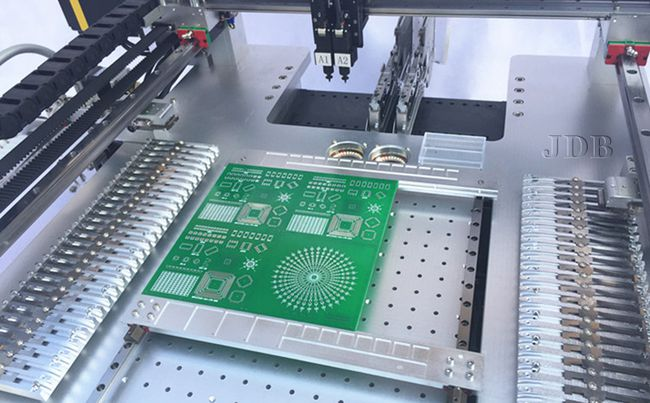

El segundo paso son algunas recomendaciones para la selección de máquinas pick and place de alta velocidad. En la planificación de la línea de producción SMT, la selección del equipo influye directamente en la eficacia de la producción y la estabilidad del proceso. Al evaluar los equipos de colocación de alta velocidad, deben priorizarse tres parámetros básicos: la velocidad de colocación de chips (CPH) debe estar en consonancia con el volumen de pedidos de la empresa.

Se recomienda seleccionar un modelo con una capacidad 20%-30% superior a la demanda actual para adaptarse a las fluctuaciones de la capacidad de producción; La precisión de colocación debe estar dentro de ±25μm, especialmente cuando se manipulan microcomponentes 01005 o paquetes QFN, en los que debe garantizarse el modo de alta precisión de ±15μm; La compatibilidad de componentes debe cubrir las especificaciones de productos actuales y futuras para los próximos 2-3 años, incluidas limitaciones físicas como el tamaño de la bandeja del alimentador y la altura de los componentes. El sistema de manipulación de materiales debe estar equipado con alimentadores de doble vía y funcionalidad de alerta inteligente de bajo material para evitar pérdidas de tiempo de inactividad causadas por interrupciones en el suministro de material. Además, el nivel de estandarización del módulo de mantenimiento del equipo influye directamente en la velocidad de respuesta ante fallos; dé prioridad a los modelos que admitan conjuntos de boquillas intercambiables en caliente y sistemas de calibración modulares. Al establecer un modelo de puntuación de la matriz de rendimiento del equipo, combinado con variables como el tipo de pedido y los ciclos de iteración del producto, se puede formular un esquema de toma de decisiones de selección científicamente sólido.

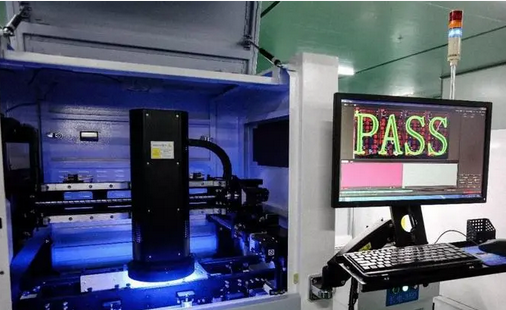

El tercer paso es la estrategia de despliegue del sistema de inspección AOI. Durante la actualización inteligente de las líneas de producción SMT, el despliegue estratégico de los sistemas de inspección AOI influye directamente en las tasas de detección de defectos y en la adaptación del ciclo de producción. Priorice la selección de modelos de equipos con capacidades de imagen multiespectral o detección 3D en función de las características del producto. Por ejemplo, los módulos ópticos de alta resolución deben configurarse para microcomponentes de tamaño inferior a 0201. La ubicación de instalación del sistema debe tener en cuenta el equilibrio del flujo de trabajo del proceso. Normalmente, una estación de trabajo AOI en línea se instala después de la soldadura por reflujo, mientras que las unidades de muestreo fuera de línea se añaden en estaciones de trabajo críticas, como después de la impresión de pasta de soldadura. La calibración dinámica de los parámetros de detección debe combinarse con los rangos de tolerancia de los componentes especificados en la lista de materiales. Optimizando la combinación de umbrales de escala de grises y algoritmos de coincidencia de contornos, la tasa de falsos positivos puede controlarse por debajo de 0,5%.

Además, la implementación de una interfaz de datos MES permite la retroalimentación en tiempo real de los resultados de inspección y los parámetros del proceso, formando un sistema de control estadístico de procesos de bucle cerrado. La realización periódica de pruebas de decaimiento de la fuente de luz del equipo y de iteraciones del modelo del algoritmo puede mantener una eficacia de detección estable de más de 98%, lo que proporciona un soporte de datos preciso para los ajustes posteriores del proceso.

El cuarto paso es la solución de control de la temperatura de soldadura por reflujo. En el proceso de montaje SMT, el control preciso de la curva de temperatura de soldadura por reflujo determina directamente la calidad de las juntas de soldadura y la fiabilidad del producto. Una curva de temperatura típica consta de cuatro etapas: precalentamiento, temperatura constante, reflujo y enfriamiento. La temperatura máxima debe controlarse dentro del intervalo de 220-250°C y ajustarse dinámicamente en función de las características de la pasta de soldadura, el material de la placa de circuito impreso y los umbrales de temperatura de los componentes. Por ejemplo, cuando se manipulan componentes empaquetados en BGA de alta densidad, es necesario reducir la velocidad de aumento de la temperatura (normalmente 1-2°C/s) para evitar el colapso de la bola de soldadura causado por el estrés térmico, al tiempo que se amplía el tiempo por encima de la línea de liquidus (60-90 segundos) para garantizar una adecuada humectación de la soldadura. Los equipos modernos de soldadura por reflujo utilizan termopares multipunto para supervisar la distribución de la zona de temperatura en tiempo real, combinados con algoritmos PID de bucle cerrado para lograr una precisión de control de la temperatura de ±2°C, reduciendo eficazmente defectos como las juntas de soldadura frías y el tombstoning. Cabe destacar que la optimización de la curva de temperatura debe analizarse conjuntamente con el sistema de inspección AOI. Analizando los datos de defectos de soldadura, pueden determinarse las direcciones de ajuste de los parámetros. Por ejemplo, para abordar los problemas de formación de puentes, se puede acortar adecuadamente el tiempo de temperatura constante o reducir la temperatura pico. Además, en un entorno protegido con nitrógeno, el contenido de oxígeno debe mantenerse entre 500-1000 ppm para suprimir las reacciones de oxidación y evitar al mismo tiempo las presiones de costes derivadas del consumo excesivo de nitrógeno.

El quinto paso son las medidas clave para controlar la pérdida de material. En el proceso de montaje SMT, el control preciso de la pérdida de material repercute directamente en los costes de producción y los márgenes de beneficio. En primer lugar, hay que optimizar el sistema de suministro de material calibrando periódicamente la precisión de alimentación del alimentador y utilizando bandejas antiestáticas para mantener la tasa de pérdida de material por debajo de 0,3%. En segundo lugar, establecer un mecanismo dinámico de trazabilidad del material. Utilice el sistema MES para supervisar la cantidad restante y la frecuencia de uso de las bandejas de material en tiempo real para evitar paradas de la línea de producción causadas por escasez de material o errores operativos. En el caso de los componentes sensibles a la humedad, aplique estrictamente las medidas de control medioambiental del taller de la norma IPC para garantizar que las fluctuaciones de temperatura y humedad en las zonas de almacenamiento se mantienen dentro de ±5%, al tiempo que aplica el principio de "primero en entrar, primero en salir" para reducir los riesgos de oxidación. Además, el mantenimiento periódico del módulo de calibración de visión de la máquina pick-and-place y la inspección del desgaste de las boquillas pueden reducir la desalineación de los componentes o los daños causados por una menor precisión del equipo. Combinando el algoritmo de correspondencia de materiales del sistema de almacén inteligente, las empresas pueden lograr una reducción de más de 40% en los índices de pérdida de material en todo el proceso, desde la expedición del material hasta su recuperación, lo que proporciona una base sólida para la mejora de la capacidad de producción.

El sexto paso es el camino hacia un aumento de 30% en el rendimiento de la producción. Para lograr un crecimiento sin precedentes en los índices de rendimiento de las líneas de producción SMT, debe adoptarse una estrategia de optimización colaborativa multidimensional. En primer lugar, mediante el diseño experimental DOE, se calibran dinámicamente parámetros básicos como el grosor de impresión de la pasta de soldadura y la presión de colocación para garantizar que el valor CPK de los procesos críticos se mantiene estable por encima de 1,67.

En segundo lugar, ajustamos los parámetros de las boquillas de las máquinas de colocación de alta velocidad a las características de embalaje de los componentes para controlar el desplazamiento de colocación de los componentes 0201 dentro de un margen de ±0,03 mm. Además, establecemos un modelo de compensación de vibraciones para que los equipos reduzcan los errores de posicionamiento durante el funcionamiento a alta velocidad. En la fase de monitorización del proceso, se despliega un sistema de detección que integra SPI 3D y AOI, aumentando los índices de detección de defectos en las juntas de soldadura de 92% a 99,5%, y se establece una base de datos de características de defectos para permitir la optimización en bucle cerrado de los parámetros del proceso. Para la fase de soldadura por reflujo, la tecnología de compensación térmica segmentada reduce la desviación estándar de la curva de temperatura en 40%, y los procesos de protección de nitrógeno disminuyen los índices de oxidación de la soldadura en 65%. Además, gracias a un sistema inteligente de correspondencia entre las listas de materiales y los datos de la línea de producción, la tasa de extravío de material se redujo de 0,12% a menos de 0,03%. Los datos estadísticos muestran que la aplicación integral de los enfoques técnicos mencionados puede reducir la densidad de defectos por unidad de superficie por debajo de 15 dpm, lo que proporciona un apoyo cuantificable para una mejora significativa de las tasas de rendimiento.

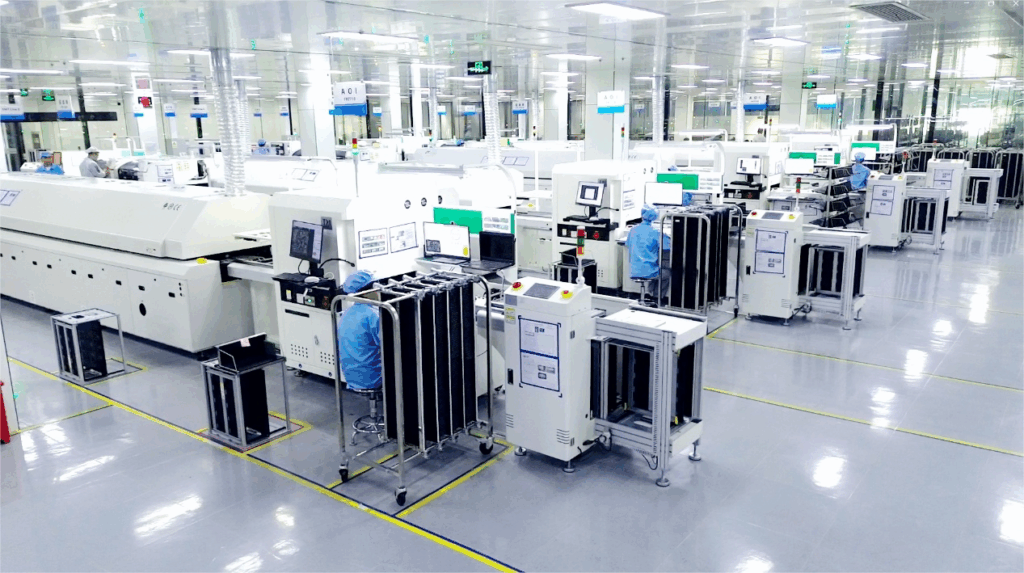

El séptimo paso es la estrategia para duplicar la capacidad de fabricación electrónica. Para duplicar la capacidad de producción de las líneas de fabricación SMT, hay que establecer un marco de optimización sistemática. Mediante el análisis del equilibrio de la línea de producción y la identificación de los procesos con cuellos de botella, se pueden priorizar las mejoras de los equipos para el proceso de colocación. Se puede adoptar una plataforma modular de colocación de alta velocidad combinada con un sistema de transmisión de doble vía para aumentar los índices de utilización de los equipos a más de 92%.

El despliegue simultáneo de un sistema avanzado de programación de la producción y la integración de datos MES en tiempo real permiten una programación dinámica de la producción, lo que reduce el tiempo de cambio de equipo en 40%. En cuanto al proceso, debe establecerse un mecanismo de optimización colaborativa de la precisión de colocación y los parámetros de soldadura por reflujo. El control estadístico de procesos SPC puede utilizarse para reducir las pérdidas ocultas de capacidad de producción causadas por las fluctuaciones del proceso. En el proceso de suministro de material, puede implantarse un modelo de suministro puntual junto con un sistema de almacén inteligente para comprimir el ciclo de preparación de material a menos de 15 minutos. Cabe señalar que las mejoras en la automatización de las líneas de producción deben ir acompañadas de un sistema de formación multidisciplinar del personal para establecer modelos de mejores prácticas en la colaboración hombre-máquina, que garanticen un crecimiento sostenido de la capacidad de producción.

El octavo paso es el último, la detección inteligente y la optimización de la coordinación del proceso. En el proceso de producción SMT, la coordinación dinámica de la tecnología de detección inteligente y los parámetros del proceso es un factor crítico para lograr avances en el control de calidad y la eficiencia. Basándose en la captura de imágenes de alta resolución y los algoritmos de aprendizaje profundo del sistema AOI, la línea de producción puede capturar en tiempo real defectos microscópicos como la morfología de las juntas de soldadura y la desalineación de los componentes, y analizar los patrones de distribución de datos anómalos a través del módulo SPC. Por ejemplo, cuando se detecta un aumento en la tasa de juntas de soldadura frías en un área específica, el sistema puede ajustar automáticamente los parámetros de presión de la máquina pick-and-place o la configuración de la zona de temperatura del horno de reflujo, formando un mecanismo de optimización de bucle cerrado.

Mientras tanto, el MES integra los datos de retroalimentación de la AOI con los registros de funcionamiento del equipo para lograr un modelado dinámico y la predicción de tendencias de los parámetros del proceso, garantizando que métricas básicas como la precisión de la colocación y la calidad de la soldadura permanezcan bajo control. Este modelo de potenciación bidireccional entre inspección y proceso no sólo acorta el ciclo de trazabilidad de los problemas de calidad, sino que también proporciona una base científica para la optimización continua a través de vías de toma de decisiones basadas en datos.

En conclusión, si se optimiza sistemáticamente el proceso de montaje SMT, los fabricantes pueden mejorar la eficiencia de todo el flujo de trabajo de producción. El control preciso de los parámetros de soldadura y la selección estratégica de equipos de colocación de alta velocidad mejoran la precisión de posicionamiento de los componentes y el rendimiento. La actualización de los sistemas AOI con algoritmos inteligentes permite la detección de defectos en tiempo real, lo que reduce los costes de reprocesamiento. Por su parte, el control dinámico de la temperatura de soldadura por reflujo, basado en modelos termodinámicos, garantiza la fiabilidad de la unión soldada al tiempo que reduce el tiempo de ajuste del proceso. Además, la reducción de la pérdida de material y la optimización de los parámetros del proceso contribuyen directamente a mejorar el rendimiento. Los resultados verificados demuestran que cuando el rendimiento del equipo, la precisión de la inspección y la estabilidad del proceso forman un sistema de bucle cerrado, la tolerancia a los fallos y la flexibilidad de la producción aumentan, apoyando el cambio hacia una fabricación de alta mezcla y bajo volumen.