Con la creciente demanda de miniaturización, alta integración y alta eficiencia en los sistemas de iluminación doméstica inteligente, la tecnología de montaje SMT se ha convertido en un componente esencial en la fabricación de iluminación LED. Sin embargo, la eficiencia luminosa y el rendimiento de disipación de calor de los LED determinan directamente el brillo, la vida útil y la estabilidad de los dispositivos de iluminación. Exploraremos cómo garantizar una alta eficiencia luminosa y una disipación eficaz del calor a través de medios técnicos examinando tres aspectos: el proceso de fabricación de PCBA para hogares inteligentes, la optimización del proceso de montaje SMT y las estrategias de diseño de la disipación del calor.

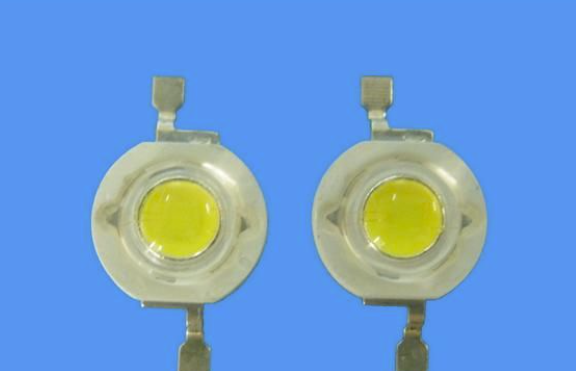

En primer lugar, vamos a discutir algunas etapas clave para el procesamiento de PCBA de casa inteligente. Etapa 1-Diseño de PCB y selección de materiales. En el diseño de PCB de dispositivos de iluminación domésticos inteligentes, el rendimiento de disipación del calor debe ser una prioridad máxima. Por ejemplo, los sustratos metálicos (como los sustratos de aluminio) se pueden utilizar para reemplazar los sustratos FR-4 tradicionales, ya que tienen una mayor conductividad térmica, como el hecho de que las placas de subestación de aluminio pueden alcanzar 1-3 W/m-K. Lo que permite una rápida conducción del calor generado por los LED a la capa de disipación térmica. Además, los diseños de PCB multicapa pueden aumentar las vías de disipación del calor optimizando la distribución de la lámina de cobre en las capas internas para mejorar las vías de conducción del calor y reducir las zonas localizadas de alta temperatura; Etapa 2: control preciso del proceso de montaje de chips SMT. La impresión de malla de acero y la calidad de la pasta de soldadura son importantes porque la malla de acero láser controla con precisión el grosor de la pasta de soldadura para 80-150μm típicamente para asegurar la uniformidad de la unión de soldadura, evitando falsas soldaduras o cortocircuitos causados por insuficiente o excesiva pasta de soldadura, reduciendo así la resistencia térmica local.

La precisión de la colocación SMT y la inspección AOI son necesarias porque la máquina de colocación SMT utiliza boquillas de vacío, como la NT-B5 de Nectec, que utiliza el sistema de boquillas automáticas ATC y la detección de vacío en tiempo real, y sistemas de reconocimiento de imágenes (como la calibración del punto de marca) para garantizar la colocación precisa de los chips LED, evitando la disipación desigual del calor causada por la desalineación. La inspección AOI en línea puede detectar defectos de soldadura en tiempo real, mejorando los índices de rendimiento. La curva de temperatura de soldadura por reflujo también es necesaria porque establece una curva de temperatura razonable, las etapas son precalentamiento, temperatura constante, reflujo y enfriamiento, para garantizar que la pasta de soldadura se funde completamente sin dañar el chip LED. Por ejemplo, controlar la temperatura máxima entre 230-250°C para evitar que las altas temperaturas envejezcan el material de embalaje del LED.

En segundo lugar, vamos a discutir los puntos clave para describir las estrategias básicas para el diseño de la disipación de calor de los LED. Primer punto clave: aplicación de materiales conductores del calor altamente eficientes. Los materiales de interfaz térmica se utilizan para rellenar el espacio entre el chip LED y el sustrato del disipador de calor con grasa térmica o almohadillas térmicas para reducir la resistencia térmica de contacto y mejorar la eficiencia de la transferencia de calor. El disipador de calor y la estructura de aletas se clasifican como disipadores de calor de aluminio de diseño o estructuras de aletas para dispositivos de iluminación inteligentes para acelerar la disipación de calor por convección de aire mediante el aumento de la superficie. Por ejemplo, los disipadores de calor con refrigeración forzada por aire pueden reducir la temperatura de unión entre 5 y 10 °C, lo que prolonga significativamente la vida útil de los LED; Punto clave dos: combinación de refrigeración activa y pasiva.

La tecnología Peltier se define porque algunas luminarias LED de alta potencia utilizan módulos de refrigeración termoeléctricos, como el modelo TEC1-12706 que todos conocemos, para absorber el calor en el extremo frío y disiparlo en el extremo caliente con un ventilador, consiguiendo un rápido control de la temperatura, lo que resulta especialmente adecuado para luminarias inteligentes cerradas. El sistema inteligente de control de la temperatura integra de forma activa y cohesiva sensores de temperatura, como los termistores NTC que todos conocemos, supervisa la temperatura de la unión del LED en tiempo real y ajusta dinámicamente la corriente de accionamiento a través de la MCU para evitar el deterioro de la luz causado por el sobrecalentamiento. Por ejemplo, cuando la temperatura supera los 65 °C, el brillo se reduce automáticamente en 10%-20% para equilibrar la eficiencia lumínica y la carga térmica; Punto clave tres: optimización medioambiental y diseño estructural. La optimización de la disposición de la ventilación se utiliza para diseñar orificios de disipación del calor o conductos de aire en la carcasa de la luminaria para mejorar la disipación del calor a través de la convección natural. Evitar la acumulación de resistencia térmica describe el fenómeno de reducir la interferencia de resistencia térmica entre varias capas de material.

En tercer lugar, vamos a discutir algunos requisitos especiales para las técnicas de fabricación SMT en el uso de dispositivos domésticos inteligentes. Primer requisito: miniaturización y montaje de alta densidad. Los dispositivos de iluminación para hogares inteligentes son cada vez más compactos, lo que requiere el uso de LED en miniatura en encapsulados 0201 o 0402, lo que plantea mayores exigencias a la precisión de las máquinas de colocación SMT, normalmente ≤ 0,05 mm. Al mismo tiempo, la disposición de los componentes debe optimizarse para evitar la concentración de calor, por ejemplo distribuyendo uniformemente los LED de alta potencia por la placa de circuito impreso; Requisito dos: protección contra la humedad y garantía de fiabilidad. Sugerimos que, antes del procesamiento SMT, se hornee la placa de circuito impreso a unos 120°C durante al menos 2 horas para eliminar la humedad y evitar la formación de burbujas durante la soldadura por reflujo, que podrían causar fallos en la soldadura.

Además, se recomienda utilizar materiales de embalaje resistentes a altas temperaturas, como el caucho de silicona, en lugar de resina epoxi, para reducir el deterioro de la luz a largo plazo. Los experimentos demuestran que los LED embalados con caucho de silicona pueden prolongar su vida útil hasta 40.000 horas en las mismas condiciones de temperatura.

En cuarto lugar, vamos a hablar de un caso práctico de disipación de calor para luminarias inteligentes regulables. En uno de los proyectos de nuestros clientes para lámparas de techo inteligentes, sus ingenieros diseñaron primero el sustrato de aluminio y la capa de disipación de calor de lámina de cobre combinada con el ventilador de disipación de calor inferior. A continuación, su fábrica llevó a cabo la colocación SMT utilizando máquinas de uso general de alta precisión para garantizar una distribución uniforme de las matrices de LED. Por último, integraron un módulo Bluetooth y un chip de control de temperatura para que los usuarios pudieran ajustar el brillo y ver la temperatura en tiempo real a través de la aplicación. Lo que más le entusiasmó es que los resultados de las pruebas muestran que, cuando funciona a plena carga, la temperatura de unión de la lámpara se mantiene estable por debajo de 55 °C, con una tasa de mantenimiento de la salida de luz superior a 90% y una vida útil de 50.000 horas.

En definitiva, el futuro de la tecnología SMT para luminarias inteligentes es brillante. Con la utilización de materiales innovadores. No solo la película térmica de grafeno, con una conductividad térmica de 5.300 W/m-K, y el sustrato cerámico de nitruro de aluminio, con una conductividad térmica de 170 W/m-K, mejorarán aún más la eficiencia de la disipación del calor, sino que también combinarán algoritmos de inteligencia artificial para predecir la distribución del calor y ajustar dinámicamente las estrategias de refrigeración, como el cambio automático entre los modos de refrigeración activa y pasiva en función de la temperatura ambiente.

Es fundamental que las fábricas de SMT se den cuenta de que, optimizando el proceso de fabricación de PCBA, innovando en el diseño de la disipación térmica y aplicando un estricto control de los procesos, los sistemas de iluminación doméstica inteligente pueden conseguir una disipación térmica eficiente y mantener al mismo tiempo una alta eficacia luminosa, cumpliendo así los requisitos generales de los usuarios en cuanto a brillo, vida útil y control inteligente.