En el campo del montaje SMT, los componentes electrónicos son cada vez más pequeños y las densidades de soldadura aumentan. La inspección visual manual tradicional o los equipos de inspección óptica convencionales (AOI) ya no son suficientes para satisfacer las demandas de control de calidad de alta precisión y fiabilidad cuando se enfrentan a estructuras de juntas de soldadura complejas. En este contexto, la tecnología de inspección por rayos X, con su naturaleza no destructiva, alta resolución y capacidad para visualizar estructuras internas, ha permitido a Nectec producir una serie de máquinas de inspección por rayos X de alta calidad y precisión, que se han convertido en herramientas esenciales para garantizar la calidad del producto y mejorar los procesos de fabricación. Hay un total de cuatro puntos clave que nos gustaría discutir en este pasaje.

La primera es por qué las fábricas de montaje SMT necesitan hoy en día la inspección por rayos X. La razón de esta pregunta es sencilla. En el proceso de ensamblaje SMT, los componentes con embalaje sin plomo o semi-sin plomo, como BGA (Ball Grid Array), QFN, y LGA, son ampliamente utilizados. Las juntas de soldadura de estos componentes están en su mayoría ocultas bajo los componentes, lo que dificulta su inspección visual o mediante AOI. Defectos como burbujas, juntas de soldadura frías, cortocircuitos y circuitos abiertos en las juntas de soldadura son factores críticos que afectan a la estabilidad y fiabilidad de los productos electrónicos. Además, la tecnología de inspección por rayos X puede penetrar en los materiales de embalaje para obtener imágenes de las juntas de soldadura internas, lo que permite detectar posibles defectos sin desmontar el producto. Esta capacidad de "ver el interior" la convierte en un importante complemento de los métodos de inspección tradicionales, especialmente adecuado para sectores de fabricación electrónica de gama alta con estrictos requisitos de control de calidad, como la electrónica del automóvil, la electrónica médica, los sistemas de control industrial y los productos militares.

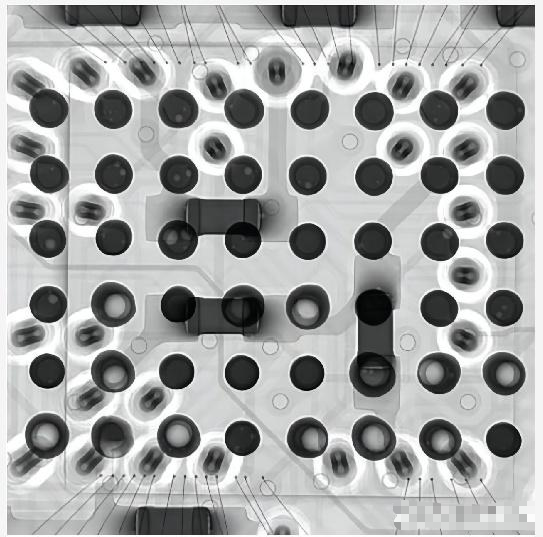

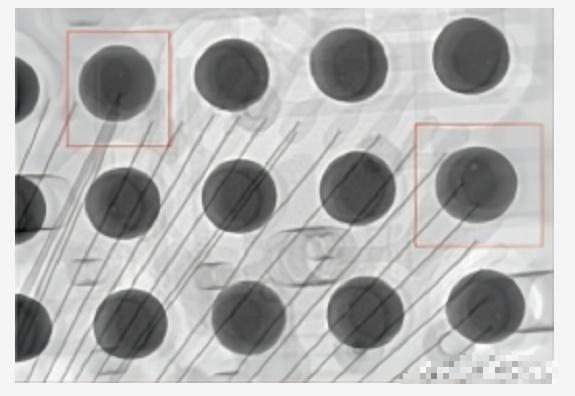

En segundo lugar, describiremos brevemente los principios en los que se basan las máquinas de inspección por rayos X. La inspección por rayos X es un método de ensayo no destructivo que utiliza rayos X para penetrar en los objetos y crear imágenes en el extremo receptor, lo que permite visualizar y analizar las estructuras internas. A medida que los rayos X atraviesan los objetos, sufren distintos grados de atenuación en función de la densidad y el grosor del material, lo que da lugar a distintos contrastes de escala de grises en las imágenes, revelando así las características estructurales internas del objeto sometido a ensayo. Por otro lado, en las fábricas de montaje SMT, los equipos de rayos X se utilizan principalmente para inspeccionar la morfología de las juntas de soldadura y determinar la presencia de defectos como huecos, juntas de soldadura frías, puentes o soldadura insuficiente. Con fuentes de rayos X de alta resolución y sistemas de adquisición de imágenes, los operarios pueden analizar con precisión el estado de calidad de cada unión soldada.

En tercer lugar, hablaremos de las aplicaciones de las máquinas de inspección por rayos X en la vida real. Situación uno: inspección de dispositivos montados en la parte inferior, como BGA y QFN. El motivo es que los métodos de inspección tradicionales no pueden acceder a las juntas de soldadura internas de dichos paquetes, mientras que los rayos X pueden mostrar claramente la distribución, el tamaño, la proporción de burbujas y la calidad general de la soldadura de juntas de soldadura esféricas, por lo que es el método preferido para detectar juntas de soldadura frías y puentes; Situación dos: identificación de vacíos de soldadura y soldadura insuficiente. La razón es que las burbujas en el interior de las juntas de soldadura pueden provocar inestabilidad eléctrica e incluso el fallo del dispositivo. Las imágenes de rayos X ayudan a los ingenieros a evaluar visualmente el tamaño y la ubicación de los huecos, proporcionando una base para la mejora del proceso; Situación tres: reparación y análisis de fallos. El motivo es que durante las devoluciones de clientes o los procesos de inspección de calidad, la tecnología de rayos X puede utilizarse para localizar defectos de forma no destructiva, lo que acorta eficazmente el ciclo de solución de problemas, evita reparaciones y desmontajes innecesarios y mejora la eficacia general de la inspección;

Situación cuatro: inspección del primer artículo y validación del proceso. La razón es que la inspección del primer artículo tras el montaje SMT es un paso importante para garantizar la consistencia de los productos fabricados en serie. Un escaneado exhaustivo del primer artículo mediante tecnología de rayos X puede identificar rápidamente las desviaciones del proceso y corregirlas, evitando así defectos posteriores en la producción en serie.

En cuarto lugar, hablaremos de los valiosos resultados que el proceso de inspección por rayos X puede aportar a las fábricas SMT. El primer resultado es la mejora de la tasa de rendimiento del producto. La razón es que la detección de defectos de soldadura por adelantado puede evitar que los productos defectuosos entren en los procesos posteriores, reduciendo así significativamente las tasas de retrabajo y de desechos; el resultado dos es el apoyo a la fabricación ajustada y la mejora de procesos. La razón es que puede supervisar continuamente la calidad de la soldadura en puntos clave del proceso y devolver los resultados a la línea de producción para ajustar los parámetros a tiempo. De este modo, se consigue un control de bucle cerrado y, por tanto, se mejora la estabilidad del proceso de fabricación. La razón es que los clientes de gama alta o los pedidos internacionales suelen utilizar rayos X como medida de garantía de calidad antes del envío para mejorar significativamente la profesionalidad y la fiabilidad de la fábrica SMT a los ojos de los clientes; el resultado cuatro es ayudar a obtener la certificación de terceros y auditorías de calidad. La razón es que cuando nos enfrentamos a auditorías de sistemas de calidad ISO o de fábricas de clientes, las capacidades de inspección por rayos X se utilizan a menudo como demostración de métodos de inspección avanzados, ayudando a las fábricas SMT a establecer una imagen estandarizada y profesional.

En conclusión, con la tendencia hacia una fabricación electrónica cada vez más sofisticada y altamente fiable, los equipos de inspección por rayos X se han convertido en una parte importante de la industria SMT como herramienta de garantía de calidad no destructiva y de alta precisión. En el futuro, con el desarrollo de la automatización y la inteligencia, la inspección por rayos X también se vinculará con el reconocimiento de imágenes de IA y los sistemas MES para proporcionar a las fábricas de chips SMT soluciones de calidad de proceso completo más inteligentes y eficientes.