A medida que la tasa de penetración en el mercado de los vehículos de nueva energía supera los 40%, la velocidad de iteración de la tecnología de pruebas de baterías de energía supera con creces la de los componentes de automoción tradicionales. Sin embargo, los equipos SMT de segunda mano suelen adolecer de problemas como el envejecimiento de los módulos de prueba de baterías y una precisión insuficiente, convirtiéndose en una "bomba invisible" que limita la eficiencia y la seguridad de la línea de producción. Este artículo parte de los puntos débiles de la industria e interpreta en profundidad las tecnologías básicas y las vías de implementación para actualizar los módulos de prueba de baterías, proporcionando directrices de renovación reutilizables para los fabricantes de automóviles y de equipos.

En comparación con la adopción de la tecnología de montaje e inspección SMT que utiliza energía renovable, existen algunas desventajas de la tecnología de montaje e inspección SMT de segunda mano específica para el campo de la batería de vehículos. Estas son:

En primer lugar, el fallo de precisión. Los equipos tradicionales de segunda mano utilizan principalmente sondas de contacto para la medición. Cuando se trata de piezas críticas a nivel de micras, como los terminales de las baterías de nueva energía y las zonas adhesivas, la tasa de error puede llegar a 15%-20%, lo que dificulta el cumplimiento de los requisitos de consistencia de los fabricantes de automóviles para los módulos de baterías.

En segundo lugar, el cuello de botella de la eficiencia. La programación manual del proceso de inspección supone más de 30% del total de horas de trabajo, mientras que el ciclo de iteración de los modelos de vehículos de nueva energía se ha acortado a 8-12 meses. Los equipos anticuados son incapaces de satisfacer las demandas de los rápidos cambios de producción.

En tercer lugar, posibles problemas de seguridad. Los módulos de detección sin actualizar no pueden identificar defectos como objetos metálicos extraños en el interior de las celdas de las baterías o láminas de electrodos dobladas, que pueden provocar fácilmente riesgos de fuga térmica en los paquetes de baterías. La tasa de accidentes de los equipos usados es 2,3 veces superior a la de los nuevos.

Para hacer frente a estos problemas y desafíos, existen cuatro vías posibles no sólo para mejorar la precisión de la inspección, sino también para actualizar el motor de inspección inteligente.

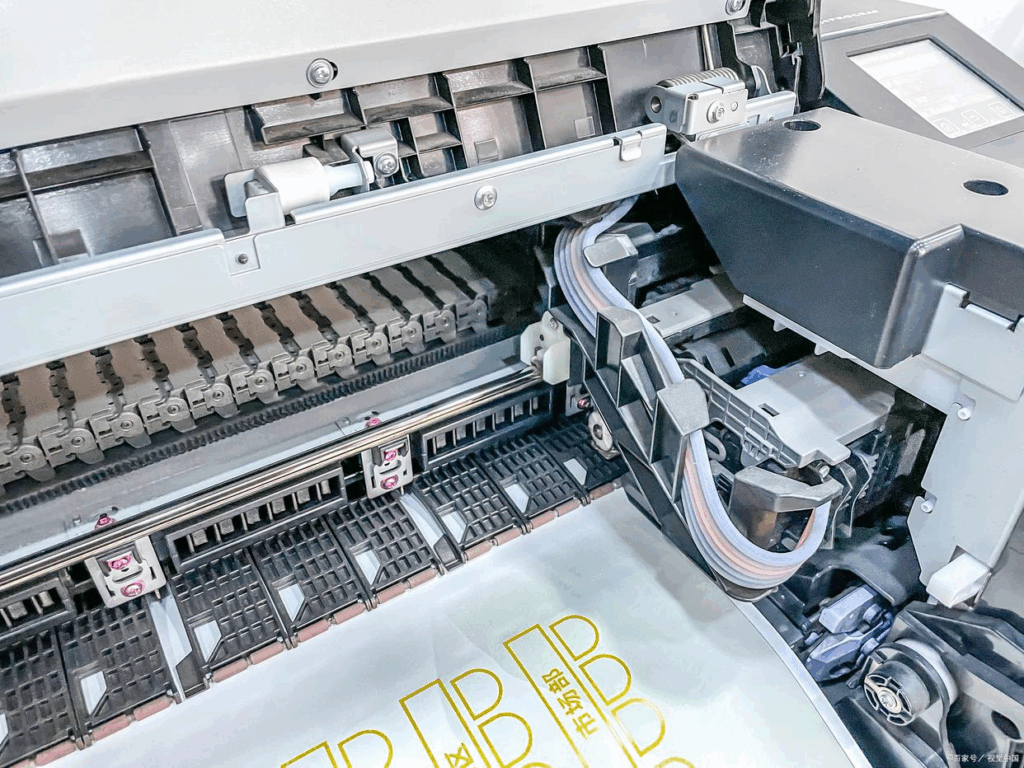

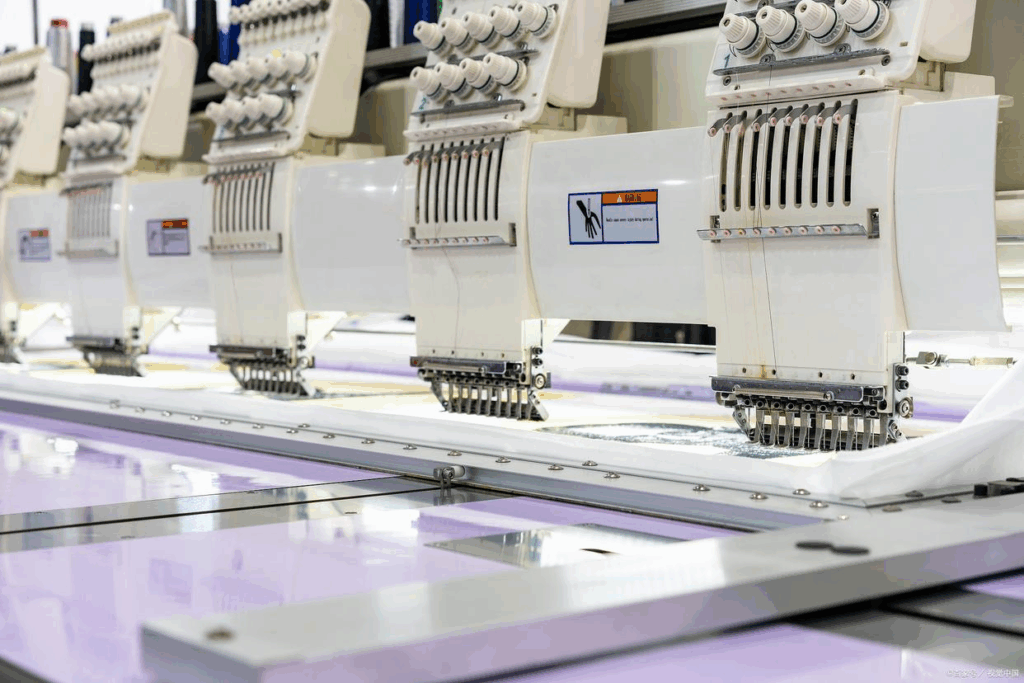

Path one, tecnología de detección compuesta de alta precisión para superar el techo de detección a nivel de micras. Comprende dos funciones: medición de modo dual láser + imagen y algoritmo de compensación visual AI. La primera función se integra con Nectec‘s y la sonda de escaneo láser, logra el escaneo del contorno 3D de las carcasas de las baterías (precisión de 1,8 μm) y la medición simultánea de las dimensiones de las pestañas, mejorando la eficiencia de la inspección por 70%. La segunda función se integra a través del modelo de mecanismo AI de las máquinas de rayos X de inspección SMT de Nectec, la desviación de posicionamiento causada por el desgaste mecánico de los equipos de segunda mano se corrige dinámicamente, y el error de alineación de la hoja de electrodos se controla dentro de ±0,05 mm.

Path two, sistema de detección colaborativa basado en la nube para que los equipos antiguos piensen como humanos. Comprende dos funciones: producción y pruebas simultáneas, y migración de programas con un solo clic. La primera función integra Nectec‘s en línea de la máquina de inspección por rayos X NX-E6LP y sus datos de detección, los sube automáticamente a la nube en tiempo real para la comparación de big data, y los informes de evaluación SOH (estado de salud) se generan simultáneamente, lo que permite "Detect-as-a-Service". La segunda función integra Nectec NX-E6LP‘s, los nuevos parámetros de detección de modelos se adaptan automáticamente a los equipos utilizados, lo que reduce el tiempo de cambio y depuración de 48 a 4 horas.

Path three, tecnología de ensayos no destructivos para conocer la "caja negra" de las células eléctricas. Comprende dos funciones: solución de integración de TC industriales en miniatura y supervisión dinámica de la expansión térmica. La primera función integra e incrusta el Nectec NX-E6LP‘s al final de la línea de producción SMT para realizar imágenes en 3D de las celdas de batería terminadas, identificando con precisión nueve tipos de defectos, incluidas partículas metálicas y poros de soldadura (tasa de detección de defectos > 99,2%). La segunda función integra el Nectec NX-E6LP‘para controlar en tiempo real los cambios en el diámetro exterior de la batería durante la carga y la descarga, y avisar con antelación del riesgo de abombamiento.

Trayectoria cuatro, renovación de hardware a coste cero para una estrategia de actualización ligera. Comprende dos funciones: diseño modular enchufable y reutilización de sondas antiguas. La primera función utiliza la solución de adaptación de hardware de Nectec y añade el módulo de detección de corriente AD620 para mejorar la precisión de captación de corriente de los equipos de segunda mano hasta 0,1 mA. Segunda función integra a la sonda de contacto original un nanorecubrimiento, con el que se puede alargar tres veces su vida útil. Que es compatible con las baterías de cáscara de aluminio y los nuevos requisitos de pruebas de baterías de estado sólido.

En conclusión, la actualización de la inspección de baterías para equipos SMT de segunda mano no es una simple sustitución de hardware, sino más bien una reconstrucción del valor de la línea de producción a través de la innovación tecnológica.

Sólo integrando profundamente los tres elementos clave de precisión, eficiencia y seguridad se puede permanecer invencible en esta ola de transformación de los equipos de las nuevas energías.