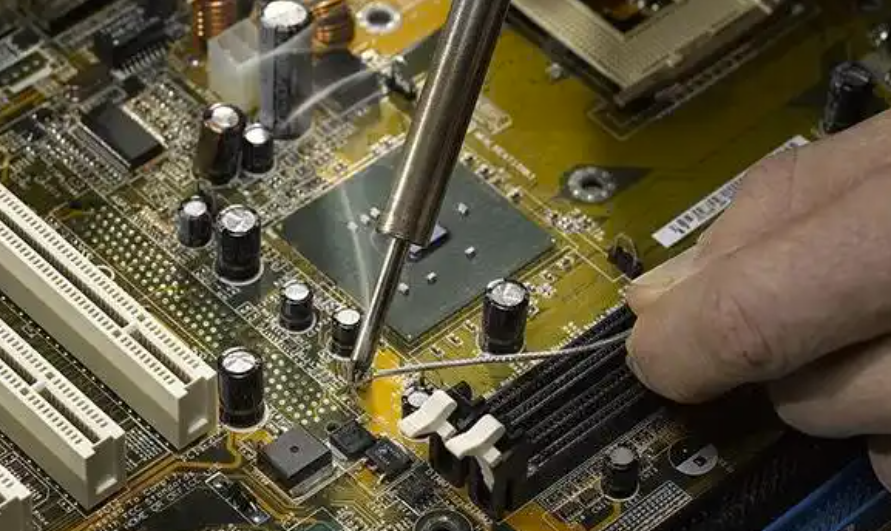

¿Cómo es posible que los componentes eléctricos más pequeños que un grano de arroz de la placa base de un teléfono móvil se "peguen" a la placa de circuito impreso y conduzcan la electricidad? La respuesta está en el proceso de soldadura de la tecnología de montaje superficial (SMT). La tecnología SMT lleva mucho tiempo en la industria de los chips para teléfonos móviles. A continuación se detallan los pasos para soldar componentes eléctricos en la placa de circuito impreso utilizando la tecnología SMT más reciente. Primer paso: encontrar un buen "punto de aterrizaje" para los componentes. El primer paso en la soldadura de montaje en superficie es aplicar una cantidad adecuada de pasta de soldadura a las almohadillas de la placa de circuito impreso: una mezcla de polvo de soldadura (20-50 μm de diámetro), fundente y adhesivo con aspecto de "pasta de dientes" gris. Nuestra impresora de pasta de soldadura Nectec de la serie SP-510A puede realizar este tipo de tareas. Admite placas de hasta 510 mm x 510 mm y es adecuada para electrónica, automoción y telecomunicaciones. Ahora, el segundo paso es montar los componentes eléctricos en el punto correcto dirigido por la máquina automatizada de visión. La placa de circuito impreso recubierta de pasta de soldadura se introduce en la montadora, que es como un "robot de precisión" capaz de completar la colocación de una docena de componentes en un segundo. La serie NT-T5 de nuestra máquina pick and place de Nectec se ajusta a la descripción, con una impresionante velocidad de colocación de 84.000 CPH y una precisión de colocación de ±0,035 mm (XYZ). El "ojo" de la montadora es una cámara de alta definición, que calcula la posición exacta identificando el punto de referencia en la placa de circuito impreso y la forma del componente, y a continuación aspira el componente con una boquilla de vacío (diámetro mínimo de 0,3 mm) y lo coloca en el centro de la almohadilla.

Existen dos procesos principales de soldadura: desde el "calentamiento localizado" hasta el "reflujo total". En el caso de la soldadura por reflujo total, significa simplemente dejar que la pasta de soldadura "fluya por sí misma hacia una unión soldada". La placa de circuito impreso con los componentes acoplados entra en el horno de reflujo, donde la pasta de soldadura se calienta a través de cuatro zonas de temperatura para completar la transición de "pasta" a "junta de soldadura": Zona de precalentamiento (80-150°C): evapora el agua y los disolventes de la pasta de soldadura, activa el fundente y elimina la capa oxidada, lo que lleva unos 60-90 segundos. Zona de temperatura constante (150-180°C): Calentamiento adicional sin fundir la soldadura, evitando daños en los componentes debido al calor repentino, 30-60 segundos. Zona de reflujo (220-250 ° C): polvo de soldadura de fusión (punto de fusión de la soldadura alrededor de 183 ° C), la soldadura líquida en la tensión superficial llenar automáticamente la brecha entre la almohadilla y los pines de componentes, la formación de juntas de soldadura lisa, la temperatura más alta tiene que ser más que el punto de fusión de 30-50 ° C, pero el tiempo de residencia no debe exceder de 10 segundos, de lo contrario se quemará componentes. Zona de enfriamiento: la unión de soldadura se enfría rápidamente y se solidifica (velocidad de enfriamiento de 5-10 ℃ / seg), la formación de una conexión de metal sólido. Nuestra serie de hornos de reflujo sin plomo de Nectec contiene una amplia línea de productos. Desde el mínimo de 4-5 zonas hasta el máximo de 12 zonas de horno de reflujo que soporta hasta 300 mm de ancho de PCB. Para 8, 10 y 12 zonas de hornos de reflujo, lo que es especial acerca de estos tres productos es que todos son compatibles con un solo carril, doble carril de soldadura de nitrógeno, proporcionando funciones integrales para garantizar el éxito de la soldadura.