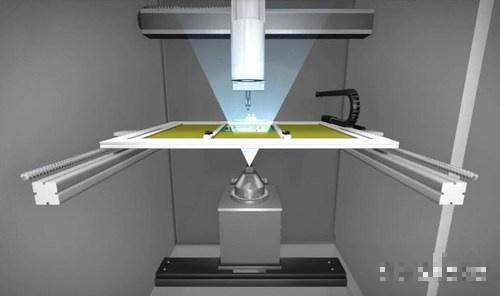

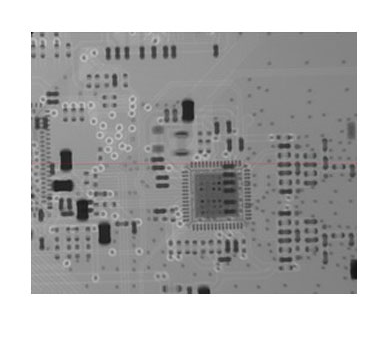

En este pasaje analizaremos los principios de la tecnología de inspección por rayos X. El núcleo de la tecnología de inspección por rayos X reside en la utilización de las propiedades penetrantes de los rayos X para visualizar la estructura interna de los objetos. Cuando los rayos X atraviesan materiales de diferentes densidades, son absorbidos en distintos grados debido a estas diferencias de densidad, formando así las correspondientes imágenes internas. Concretamente, los materiales metálicos más densos, como las juntas de soldadura, presentan una fuerte absorción de rayos X, lo que da lugar a imágenes de contorno definidas. Por el contrario, los materiales de menor densidad, como los sustratos de las placas de circuito impreso o los huecos en las juntas de soldadura, absorben menos rayos X, lo que da lugar a distintos niveles de escala de grises en las imágenes. Una vez que el equipo de inspección capta con precisión estas diferencias, puede construir imágenes precisas de la estructura interna del objeto, proporcionando pruebas intuitivas para la posterior detección y análisis de defectos. En el montaje SMT, las bolas de soldadura de tipos de embalaje como BGA (ball grid array) y CSP (chip-scale packaging) están situadas en la parte inferior de las patillas, y las juntas de soldadura están cubiertas por el cuerpo del embalaje, lo que dificulta que la inspección óptica tradicional (AOI) compruebe eficazmente su calidad de soldadura. Explicaremos algunas de las aplicaciones en las que las máquinas de rayos X pueden ser útiles para inspeccionar los defectos de los productos SMT.

La primera aplicación es la detección de huecos en las juntas de soldadura. Durante el proceso de soldadura por reflujo, si el gas de la pasta de soldadura no puede eliminarse por completo, formará huecos en las juntas de soldadura. La presencia de estos huecos debilita la resistencia estructural de las juntas de soldadura, reduce su conductividad eléctrica e incluso puede provocar el fallo prematuro de los componentes electrónicos.

La segunda aplicación es la detección de problemas de puente. Durante el proceso de soldadura, un exceso de soldadura o una colocación imprecisa de las almohadillas de soldadura pueden provocar la formación de puentes entre las juntas de soldadura. Puentes

pueden alterar el funcionamiento eléctrico normal del circuito y provocar fallos como cortocircuitos. La inspección por rayos X puede mostrar claramente la distribución de la soldadura entre las juntas de soldadura.

y detectar con precisión si hay algún puente de soldadura sobrante para garantizar que el rendimiento eléctrico del circuito cumple los requisitos de diseño y eliminarlo rápidamente.

peligro para la seguridad.

La tercera aplicación es la detección de circuitos abiertos y juntas de soldadura frías. En algunos casos, debido a una fusión incompleta de la soldadura o a operaciones de soldadura inadecuadas, pueden producirse juntas de soldadura frías o circuitos abiertos. Estos problemas de soldadura pueden afectar gravemente a la conductividad eléctrica del circuito, provocando el mal funcionamiento de los dispositivos electrónicos. La inspección por rayos X puede identificar fácilmente una serie de defectos de soldadura, como juntas de soldadura frías y circuitos abiertos, inspeccionando cuidadosamente la densidad y la forma de las juntas de soldadura, proporcionando pruebas precisas para reparaciones oportunas y garantizando el rendimiento y la calidad de los productos electrónicos.

Ahora, discutiremos algunas ventajas de tal tecnología de inspección de máquinas de rayos X. La primera ventaja son las características de prueba sin pérdidas. La inspección por rayos X es un método de ensayo no destructivo que no causa ningún daño físico a las placas de circuito impreso ni a las piezas soldadas. Esta característica permite

Los fabricantes pueden supervisar la calidad de las soldaduras en tiempo real durante el proceso de producción, identificar rápidamente los posibles problemas y resolverlos, sin preocuparse de que afecten negativamente al rendimiento del producto final. En comparación con algunos métodos de ensayo destructivos, la inspección por rayos X puede garantizar la calidad del producto al tiempo que reduce los costes de ensayo y mejora la eficiencia de la producción.

La segunda ventaja es la imagen de alta resolución y la alta fiabilidad. La tecnología de inspección por rayos X permite obtener imágenes de alta resolución de pequeños detalles, como las juntas de soldadura, lo que garantiza una inspección exhaustiva y detallada de la calidad de la soldadura. Incluso los defectos internos que son difíciles de detectar con los métodos de inspección tradicionales pueden revelarse claramente mediante imágenes de rayos X, proporcionando a los inspectores resultados de inspección precisos y fiables. Este método de inspección altamente fiable ayuda a mejorar la calidad general de los productos y a aumentar la competitividad en el mercado.

La tercera ventaja es la capacidad de manejar estructuras de envasado complejas. Con el desarrollo de la industria electrónica, cada vez son más comunes las estructuras de embalaje de PCB complejas y de alta densidad, como BGA, CSP y PoP. La calidad de la soldadura de estas formas de embalaje es fundamental para el rendimiento general de la placa de circuito impreso, pero los métodos de inspección tradicionales a menudo tienen dificultades para hacer frente a estos retos. La tecnología de inspección por rayos X, con su potente capacidad de penetración y sus precisos efectos de imagen, puede satisfacer fácilmente los requisitos de inspección de estas complejas estructuras de embalaje, identificar y reparar rápidamente los posibles defectos de soldadura y garantizar el funcionamiento de alto rendimiento de la placa de circuito impreso.

La cuarta ventaja es la capacidad de soportar pruebas por lotes y producción automatizada. La tecnología de inspección por rayos X puede utilizarse no sólo para la inspección individual de placas de circuito impreso, sino también para la inspección en línea en procesos de producción en masa. Combinada con equipos de automatización avanzados, la inspección por rayos X permite un control de calidad rápido y eficaz en procesos de producción a gran escala.

Esto no sólo mejora la eficacia de la producción, sino que también garantiza que la calidad de la soldadura de cada placa de circuito impreso cumpla normas estrictas, lo que supone una sólida garantía para la producción estable de productos electrónicos.

Ahora, vamos a discutir algunos de los problemas comunes y las soluciones correspondientes a estas máquinas de inspección por rayos X. El primer problema puede ser el de las juntas de soldadura vacías. Los huecos dentro de las juntas de soldadura son uno de los defectos más comunes en el montaje SMT, especialmente durante la soldadura BGA. Los huecos excesivamente grandes pueden debilitar la resistencia mecánica y la conductividad eléctrica de las juntas de soldadura, afectando al funcionamiento estable de los componentes electrónicos. La tecnología de inspección por rayos X puede medir con precisión el tamaño, la forma y la distribución de los huecos, garantizando que la tasa de huecos se controla dentro de un rango razonable.

El segundo problema puede ser la deformación o depresión de la bola de soldadura. Durante la soldadura de BGA, la deformación o hendidura de las bolas de soldadura puede afectar seriamente a los resultados de la soldadura. Las formas anómalas de las bolas de soldadura pueden provocar un contacto deficiente en las juntas de soldadura, una reducción de la conductividad eléctrica e incluso falsas soldaduras. La inspección por rayos X puede detectar claramente las formas anómalas de las bolas de soldadura y advertir con antelación de los problemas de calidad de la soldadura.

El tercer problema pueden ser los problemas de desalineación de las piezas de trabajo. Durante el proceso de montaje SMT, las averías de la máquina, los errores del operario o los problemas de calidad del material pueden provocar la desalineación de las piezas de trabajo. La desalineación de las piezas de trabajo afecta a la precisión de la instalación y al rendimiento eléctrico de los componentes electrónicos, lo que a su vez provoca un mal funcionamiento del producto. La inspección por rayos X puede comprobar la posición exacta de las piezas de trabajo, detectar rápidamente los problemas de desalineación y corregirlos.

En conclusión, en la fabricación moderna de productos electrónicos, los componentes electrónicos y las placas de circuitos son cada vez más pequeños y sus funciones cada vez más complejas, lo que plantea mayores exigencias a la tecnología de inspección de procesamiento de chips SMT. La tecnología de inspección por rayos X, con sus ventajas de inspección eficaz, sin pérdidas y precisa, se ha convertido en un medio eficaz para abordar los defectos de soldadura que son difíciles de detectar mediante los métodos tradicionales de inspección óptica. No sólo garantiza la fiabilidad de la soldadura de placas de circuitos de alta densidad, sino que también mejora significativamente el nivel general de control de calidad del proceso de producción.