En la ola de miniaturización de los dispositivos 5G e IoT, la inspección por rayos X detecta con precisión los puentes y huecos en las juntas de soldadura a nivel de micras, lo que eleva la tasa de rendimiento de las placas de circuito a un nuevo máximo de 99,9%. Gracias a la optimización de la curva de soldadura por reflujo, la tasa de defectos de puenteado de los QFP de 0,15 mm de paso se ha desplomado de 1,2% a 0,08%. El aprendizaje profundo de la IA y la tecnología nano-CT están allanando el camino para un futuro de "cero defectos" en la fabricación de productos electrónicos. Sin embargo, todavía hay algunos retos y deficiencias que merecen nuestra atención y mejora. Además, la eficacia de la inspección por rayos X está estrechamente vinculada a los parámetros centrales de la máquina. Por lo tanto, nuestro objetivo es proporcionar una visión completa de las máquinas de inspección por rayos X en el campo de SMT, incluyendo sus aplicaciones, desafíos y tendencias futuras.

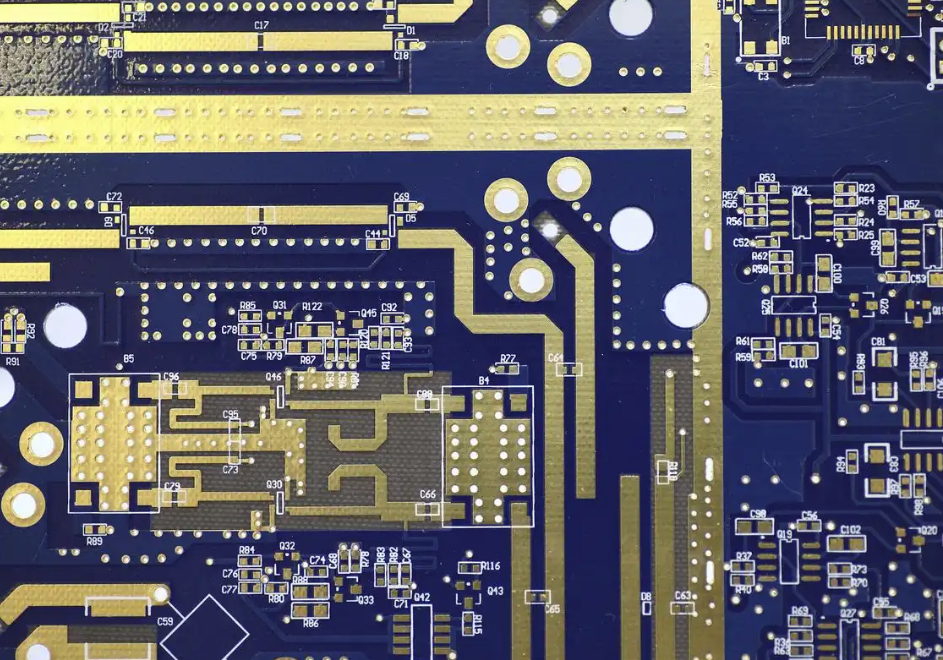

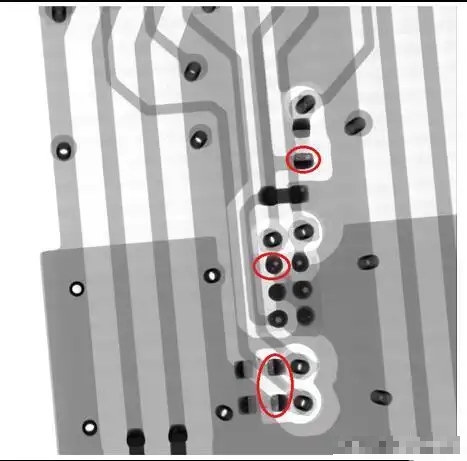

En primer lugar, queremos hablar de algunos defectos clave y retos de calidad en los procesos SMT. SMT es un proceso fundamental en la fabricación de productos electrónicos, y la calidad de sus uniones soldadas determina directamente la fiabilidad y la vida útil de las placas de circuitos. Sin embargo, en los procesos de colocación y soldadura por reflujo de alta velocidad, existen aproximadamente cuatro tipos de defectos que suelen ser difíciles de identificar mediante AOI. El primer tipo es el puenteado de soldadura: una conexión accidental de soldadura entre patillas adyacentes que provoca un cortocircuito. Este tipo de defecto representa entre el 15 y el 20% de todos los defectos; el tipo dos es la anulación: cuando la proporción de burbujas dentro de la junta de soldadura supera los 10%, la resistencia térmica aumenta y la vida útil del componente disminuye en más de 30%; el tipo tres es la soldadura fría: cuando la soldadura no se funde por completo, lo que provoca una resistencia de contacto anormal y fallos de funcionamiento intermitentes; el tipo cuatro es la desalineación del componente: cuando el desplazamiento del paquete BGA/CSP supera los 20% del paso de las patillas, la transmisión de la señal fallará.

La AOI tradicional sólo puede detectar defectos superficiales y es impotente frente a defectos internos en juntas de soldadura ocultas como BGA y QFN. Sin embargo, la inspección por rayos X se ha convertido en la solución clave a este problema gracias a su tecnología de imagen penetrante. Esta es la razón por la que las máquinas de inspección por rayos X lideran actualmente el campo de SMT.

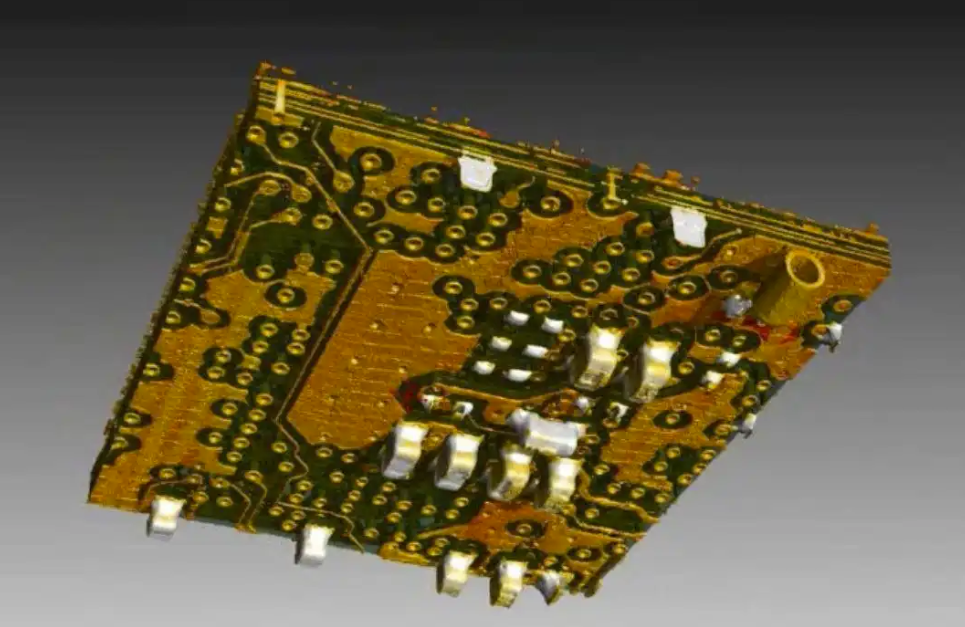

En segundo lugar, queremos discutir algunos principios de la tecnología de inspección por rayos X y los parámetros básicos de los equipos, centrándonos en el principio de formación de la imagen. Hay tres principios que vale la pena mencionar. El primer principio son las diferencias de absorción de los materiales: la razón es que la soldadura, como las aleaciones a base de estaño, contrasta con los coeficientes de absorción de rayos X de los sustratos de PCB, como FR-4 y la lámina de cobre. En concreto, el coeficiente de atenuación del estaño es 40% inferior al del cobre; el segundo principio es la tomosíntesis: la razón es que la máquina puede reconstruir imágenes en 3D mediante proyección multiángulo, con una resolución de 2-5μm, cuantificando con precisión el volumen de la cavidad y la ubicación del puente; el tercer principio es el análisis asistido por IA: la razón es que las máquinas pueden utilizar redes neuronales convolucionales, como la conocida CNN, para etiquetar automáticamente los tipos de defectos con una tasa de error inferior a 0.3%, en comparación con una tasa de error de aproximadamente 5% para la inspección visual manual. A continuación, queremos mencionar rápidamente el impacto de los parámetros estándar de nivel industrial en la inspección SMT. En primer lugar, con una resolución de ≤1μm, puede identificar con precisión micropuentes y huecos menores de 0,1mm². En segundo lugar, con una velocidad de detección de ≥10 placas por hora, puede igualar el ciclo de línea de producción de alta velocidad de las líneas SMT, como la máquina pick-and-place de Nectec, que puede alcanzar un máximo de 84.000 CPH.

A continuación está la dosis de radiación, que puede alcanzar ≤1 μSv por ciclo. Al cumplir la norma IEC 62494, garantiza la seguridad operativa y evita daños en los componentes. Por último, la capacidad de penetración puede alcanzar los 120 kV/200 W y admite la inspección de placas de circuito impreso de 6 capas y componentes con blindaje metálico.

En tercer lugar, queremos comentar un escenario clásico de la vida real de las máquinas de inspección por rayos X de Nectec en líneas de producción SMT de clientes anteriores. Un cliente fabricante de electrónica de automoción descubrió la formación de puentes entre los pines del paquete QFP de 0,20 mm de paso durante la inspección por rayos X de la producción de la placa de control de la ECU. Al ajustar la curva de temperatura de soldadura por reflujo, la tasa de defectos de puenteo se redujo de 1,3% a 0,09%.

En cuarto lugar, queremos dar algunas perspectivas de futuro de las máquinas de inspección por rayos X. La primera es el aprendizaje profundo de IA. La ventaja de usarlo es que puede autoentrenar una base de datos de características de defectos, como usar el conocido GAN para generar redes adversariales para lograr la optimización adaptativa de los parámetros del proceso. La siguiente es la tomografía computarizada. Los equipos de TC a nanoescala más avanzados, como el NX-CT160 de Nectec, admiten el análisis de defectos a nivel submicrométrico. Por último, está la fusión multimodal. Este modelo a gran escala puede integrar datos de rayos X, imágenes térmicas y detección acústica para establecer un sistema integral de control de calidad.

Para concluir, el mundo está ahora impulsado por la miniaturización y la integración de alta densidad de dispositivos 5G e IoT. La inspección por rayos X se ha convertido en una herramienta fundamental para el control de calidad en los procesos SMT. Al identificar con precisión defectos ocultos como puentes de soldadura y huecos, podemos aumentar la tasa de rendimiento del ensamblaje de placas de circuitos a más de 99,9%, al tiempo que reducimos los costes de calidad en más de 30%.

En el futuro, con los continuos avances en inteligencia de dispositivos y velocidad de inspección, la tecnología de rayos X impulsará aún más la industria de fabricación de productos electrónicos hacia el objetivo de "cero defectos".