El núcleo de la gestión eficiente de la ejecución MES con IA en las fábricas SMT reside en el uso de la tecnología de inteligencia artificial para optimizar la toma de decisiones en tiempo real, el control de procesos y las capacidades de programación de recursos de los sistemas de ejecución de fabricación (MES), mejorando así la eficiencia, la calidad y la flexibilidad de las líneas de producción de tecnología de montaje superficial (SMT). Dado que todas nuestras máquinas de pick and place de Nectec han implementado funcionalidades de IA, hay algunos puntos clave que merece la pena mencionar en este pasaje en relación con la mejora del rendimiento de las máquinas SMT asistidas por IA.

Primer punto clave: programación inteligente de la producción y optimización dinámica. Puede realizar con éxito la programación basada en datos en tiempo real y la predicción y eliminación de cuellos de botella. La razón es que los agentes de IA recopilan datos como el estado de los equipos, la prioridad de los pedidos y el inventario de materiales en tiempo real a través de MES, y utilizan el aprendizaje por refuerzo (RL) o algoritmos genéticos para ajustar dinámicamente los planes de producción en respuesta a situaciones inesperadas como pedidos urgentes y fallos de los equipos, mejorando la eficiencia de la programación en más de 30%. Además, basándose en datos históricos y en la supervisión en tiempo real, la IA predice cuellos de botella en la línea de producción, activa alertas tempranas y recomienda soluciones de optimización.

Segundo punto clave, el mantenimiento inteligente de los equipos y la mejora de la OEE. Puede realizar a la perfección el mantenimiento predictivo y la autooptimización de parámetros. El motivo es que, gracias a los datos de IoT, como los sensores de vibración y las señales de corriente, los modelos de IA, como la conocida red neuronal LSTM, pueden predecir fallos en componentes críticos de las máquinas de pick-and-place y los equipos de soldadura por reflujo, reduciendo así el tiempo de inactividad no planificado y mejorando la eficiencia general de los equipos entre 15% y 25%. Además, los agentes inteligentes de IA analizan automáticamente los parámetros del proceso, como la relación entre las curvas de temperatura de soldadura por reflujo y la calidad de la soldadura, que encontramos a menudo, y ajustan dinámicamente los parámetros para reducir las tasas de defectos, como la soldadura en frío y el alabeo.

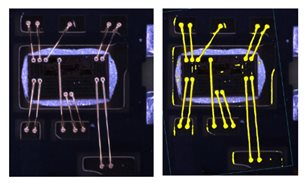

Tercer punto clave: gestión inteligente de materiales y almacenes. Puede realizar simultáneamente la inspección precisa de conjuntos y la programación inteligente de almacenes. La razón es que la identificación visual + la tecnología RFID permiten la verificación automática de las bandejas SMT, mientras que las entidades inteligentes de IA avisan con antelación de la escasez de material en MES para evitar paradas en la línea de producción. AGV/AMR y MES están vinculados, y la IA optimiza las rutas de entrega de material en función de los ritmos de producción, mejorando los índices de rotación del almacén en 20%.

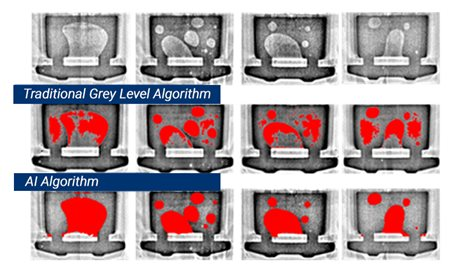

Cuarto punto clave, control de calidad en bucle cerrado. Puede realizar responsablemente la detección de defectos en tiempo real y el análisis inteligente SPC. El motivo es que los datos se devuelven al modelo de IA en tiempo real, donde se utiliza el aprendizaje profundo, como el algoritmo YOLO que todos conocemos, para clasificar los tipos de defectos (como soldadura insuficiente o desalineación) y rastrearlos hasta la fase del proceso para su corrección automática. Además, la IA sustituye a las reglas tradicionales de SPC para identificar patrones de anomalías ocultas en los datos de calidad (como problemas de impresión de pasta de soldadura que derivan en el tiempo) e intervenir con antelación.

Quinto punto clave, gemelos digitales y optimización de la simulación. Puede realizar increíblemente la depuración virtual de la línea de producción y la optimización del consumo de energía. La razón es que ahora podemos utilizar la tecnología de gemelos digitales para simular el proceso de producción SMT de nuevos productos, y así los agentes de IA verifican la viabilidad del proceso en un entorno virtual, reduciendo el tiempo de cambio en más de 50%. La IA también analiza los datos de consumo energético de los equipos para optimizar las estrategias de funcionamiento de las instalaciones públicas, como el aire acondicionado de los talleres y los compresores de aire, reduciendo así el consumo energético unitario.

El último punto clave que queremos destacar es la toma de decisiones colaborativa hombre-máquina. Puede realizar una interacción generosa con el lenguaje natural (NLP) y una base de conocimientos de gestión de excepciones. El motivo es que el personal de la línea de producción puede utilizar voz/texto para consultar datos MES (como el progreso de las órdenes de trabajo) y activar comandos (como el apagado de emergencia de equipos) desde el agente de IA, lo que reduce el tiempo dedicado a cambiar entre interfaces operativas. Además, la IA integra los registros históricos de mantenimiento y los manuales de los equipos para recomendar soluciones cuando se producen fallos, lo que ayuda a los nuevos empleados a responder con rapidez.

Para concluir, hay algunos retos que aún no se han resuelto en este campo, no sólo tenemos que conectar los sistemas MES/ERP/PLM y construir una plataforma unificada de datos intermedios, sino también utilizar la IA de borde para reducir la carga de la nube en escenarios de alto tiempo real, como la inspección AOI como todos sabemos. También necesitamos mostrar la lógica de decisión de la IA a través de cuadros de mando visuales para evitar problemas de "caja negra". No obstante, los beneficios derivados de la resolución de estos retos son significativos: en términos de eficiencia, el tiempo de cambio se redujo en 40%, la utilización de la capacidad mejoró en 20%-35%; en términos de calidad, la tasa de defectos se redujo en 50%, las quejas de los clientes se redujeron; en términos de costes, la pérdida de material se redujo en 15%, los costes de mantenimiento se redujeron en 30%.

Al final, gracias al desarrollo de la IA y mediante la integración profunda de agentes de IA y MES, las fábricas SMT pueden dar gradualmente el salto de la automatización al control de la autoautomatización. Mientras seguimos construyendo un sistema de fabricación inteligente adaptable y autooptimizado.