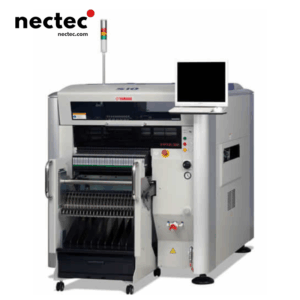

En el ámbito de la fabricación electrónica, la tecnología de montaje superficial (SMT) ha revolucionado la forma de ensamblar componentes en placas de circuitos impresos (PCB). En el centro de esta transformación se encuentran máquinas pick and place de montaje superficial. Estos sofisticados dispositivos automatizan la colocación de componentes electrónicos, mejorando significativamente la precisión, la velocidad y la eficiencia en las líneas de producción. Este blog profundiza en el funcionamiento, las ventajas y las perspectivas de futuro de estas máquinas.

Tecnología de montaje superficial

La tecnología de montaje superficial surgió en la década de 1980, principalmente diseñada para dar cabida a la miniaturización de los componentes electrónicos. A diferencia de la tecnología tradicional de agujeros pasantes, la SMT permite montar los componentes directamente en la superficie de las placas de circuito impreso, lo que reduce el espacio y mejora el rendimiento. El auge de la electrónica de consumo ha impulsado la demanda de SMT, haciendo que las máquinas pick and place sean indispensables para los fabricantes.

Cómo funcionan las máquinas Pick and Place

Las máquinas Pick and Place automatizan el proceso de colocación de componentes SMT en placas de circuito impreso, lo que aumenta considerablemente la productividad en comparación con el montaje manual. El proceso comienza con la identificación por parte de la máquina de los componentes que debe colocar, aprovechando sistemas de visión avanzados para reconocer con precisión la orientación y las ubicaciones de colocación.

Los componentes se colocan en alimentadores (de cinta, bandeja o tubo) y se recogen mediante una boquilla de vacío o una pinza mecánica. Una vez fijado, el componente se coloca con precisión en la placa. Los motores de alta velocidad y el posicionamiento de precisión garantizan que cada componente se coloque perfectamente, lo que reduce los errores y la necesidad de repetir el trabajo.

Tipos de máquinas Pick and Place

Existen varios tipos de máquinas pick and place adaptadas a las distintas necesidades de fabricación:

- Máquinas de alta velocidad: Diseñada para la producción en serie con tiempos de ciclo rápidos, ideal para fabricantes que necesitan producir grandes volúmenes de placas de circuito impreso.

- Máquinas de sobremesa: Más pequeñas y diseñadas para la producción de bajo volumen, prototipos y aficionados.

- Máquinas flexibles: Capaz de manipular diversos tamaños y tipos de componentes, adecuada para fabricantes que trabajan con diversas líneas de productos.

Ventajas de la automatización

La implantación de máquinas pick and place aporta varias ventajas a los fabricantes:

- Mayor velocidad: La colocación automatizada permite un montaje mucho más rápido en comparación con los procesos manuales, lo que se traduce en un mayor rendimiento.

- Precisión mejorada: Los sistemas de visión de alta velocidad garantizan que los componentes se coloquen con una precisión increíble, algo crucial para las densas placas de circuito impreso actuales.

- Reducción de los costes laborales: La automatización reduce al mínimo la necesidad de mano de obra, lo que permite a las empresas asignar recursos a otras áreas críticas.

- Mejora del control de calidad: Los sistemas integrados de control de calidad de las máquinas modernas pueden detectar en tiempo real una colocación defectuosa, lo que reduce los defectos.

Retos de las máquinas Pick and Place de montaje en superficie

A pesar de sus muchas ventajas, las máquinas pick and place plantean ciertos retos. Los costes de inversión iniciales pueden ser significativos, especialmente en el caso de los modelos de alta velocidad y gran precisión. Además, los fabricantes deben invertir en la formación del personal necesario para manejar y mantener eficazmente estas complejas máquinas. El rápido ritmo de la tecnología hace que las máquinas puedan quedar obsoletas con rapidez, lo que exige actualizaciones y mejoras continuas.

Integración con otras tecnologías

En los últimos años, la integración de máquinas pick and place con otras tecnologías de fabricación avanzadas, como la robótica y la inteligencia artificial (IA), se ha hecho cada vez más común. Los brazos robóticos y los algoritmos de IA pueden mejorar la fluidez de colocación y los procesos de toma de decisiones, optimizando aún más la producción. Esta tendencia hacia la fabricación inteligente garantiza que las empresas sigan siendo competitivas en un sector en constante evolución.

Tendencias futuras en la tecnología Pick and Place de montaje en superficie

A medida que la industria electrónica sigue avanzando, el futuro de las máquinas pick and place parece prometedor. Estas son algunas de las tendencias emergentes a tener en cuenta:

- Miniaturización: A medida que los dispositivos se hacen más pequeños, los componentes utilizados también se reducen. Esta miniaturización requiere una tecnología de colocación avanzada que pueda manejar componentes más pequeños sin sacrificar la precisión.

- IA y aprendizaje automático: La integración de la IA puede mejorar el proceso de toma de decisiones en el funcionamiento de las máquinas: el mantenimiento predictivo, por ejemplo, puede minimizar considerablemente los tiempos de inactividad.

- Sostenibilidad: A medida que las empresas se esfuerzan por reducir los residuos y mejorar la eficiencia energética, se vislumbra en el horizonte el desarrollo de máquinas pick and place más respetuosas con el medio ambiente.

Elegir la máquina Pick and Place adecuada

Al seleccionar una máquina pick and place, los fabricantes deben tener en cuenta varios factores clave:

- Volumen de producción: Los fabricantes de grandes volúmenes pueden necesitar máquinas más rápidas, mientras que las operaciones más pequeñas pueden centrarse en la versatilidad y la rentabilidad.

- Variedad de componentes: La capacidad de manipular diferentes tamaños y tipos de componentes puede ser crucial para las empresas que fabrican una amplia gama de productos.

- Presupuesto: Es esencial sopesar los costes iniciales frente a la eficiencia operativa a largo plazo y el ahorro potencial.