El proceso SMT es una tecnología importante para producir PCBA en la actualidad. Como miembro altamente automatizado, todavía hay muchas dificultades de producción que no pueden resolverse ante los cambios en las condiciones externas y los factores de gestión interna. Ahora que la tecnología está avanzada, IT+OT ayuda a las operaciones de la línea de producción. Ya no es difícil. Cómo integrar y asistir eficazmente los procesos SMT en operaciones inteligentes se convierte en una enorme pregunta sin respuesta a la que debe enfrentarse el fabricante SMT. En este artículo, profundizaremos en los detalles para responder a estas preguntas y ofrecer una perspectiva más amplia de estos conceptos.

En primer lugar‘s introducir SMT. SMT es una tecnología de montaje superficial. Es una tecnología que monta componentes electrónicos como resistencias, condensadores, transistores, circuitos integrados y otras piezas en una placa de circuito impreso. Utiliza pasta de soldadura para ser impreso en la superficie de la placa de circuito, y los pies de soldadura de los componentes electrónicos se colocan en la posición de pasta de soldadura, utilizar alta temperatura para fundir la pasta de soldadura. La temperatura máxima del horno de alta temperatura debe ser superior al punto de fusión de la pasta de soldadura, pero no debe ser tan alta que se quemen los componentes electrónicos. Cuando la pasta de soldadura se derrita, se convertirá en líquido. Después de recubrir las patas de soldadura de los componentes electrónicos, se enfriará y solidificará a la temperatura, y el PCBA estará terminado. La mayor diferencia entre la tecnología SMT y la tecnología de vía original radica en el "volumen" de la producción acabada. En el pasado, la tecnología de soldadura pasante requería patas de soldadura adicionales para que los componentes electrónicos atravesaran la placa de circuito impreso para soldar las piezas a la placa.

Las patas de soldadura tenían un límite de tamaño mínimo, lo que también impedía reducir el volumen total de la placa de circuito impreso. La tecnología SMT utiliza pasta de soldadura, que elimina el volumen de las patas de soldadura, por lo que el tamaño de la PCBA producida es cada vez más pequeño, lo que se ajusta más a las necesidades de los diseños de productos electrónicos actuales, cada vez más delgados.

En segundo lugar, siempre oímos diferentes términos derivados de la SMT, por ejemplo‘Exploraremos estos términos y explicaremos cada uno de ellos en detalle. El primer término es SMT, es simplemente la actual tecnología moderna de producción en masa para el montaje de componentes electrónicos en una placa de circuito, un proceso de soldadura especial se utiliza para adherir los componentes electrónicos para lograr el propósito de soldarlos en la placa de circuito; El segundo término es SMD, también conocido como Dispositivo de Montaje Superficial, se refiere a los componentes electrónicos que se sueldan a una placa de circuito, tales como chips, resistencias, condensadores, etc; El tercer término es SMA, también conocido como Montaje Superficial Asamblea, es adecuado para los módulos de montaje superficial cuando un componente electrónico se compone de uno o más componentes electrónicos en el interior. Los tipos de módulos más comunes incluyen SMA compuestos de diferentes prestaciones, como módulos Bluetooth y módulos WIFI; Cuarto término es SME, también conocido como Equipo de Montaje Superficial, se refiere a una instalación utilizada para la tecnología SMT para soldar componentes SMD. SME cubre una variedad de máquinas, incluyendo impresoras de pasta de soldadura, hornos de reflujo de aire caliente, máquinas de prueba en línea ICT, detectores ópticos automáticos AOI, etc. Estos equipos automatizan la colocación y soldadura de diversos componentes electrónicos durante el proceso de producción de PCBA.

En tercer lugar, queremos comentar algunas ventajas del uso de SMT en la fabricación industrial moderna. La primera ventaja es la miniaturización de la electrónica, porque la ventaja está más en el aspecto de su tamaño. Cuando los componentes electrónicos se sueldan en forma de fijación directa SMT, se reducen tanto el área como el volumen. Al ahorrar más espacio en la placa, los productos electrónicos pueden avanzar hacia la miniaturización, o en las placas de circuitos con el mismo espacio se pueden colocar más componentes electrónicos para aumentar su funcionalidad y rendimiento; La segunda ventaja es la alta precisión del producto, porque cuando los componentes SMD son más pequeños y delgados, los campos y dimensiones en los que se pueden aplicar los productos electrónicos se pueden ampliar enormemente, como productos electrónicos más pequeños y ligeros, CPU de mayor rendimiento, o ahora GPU más potentes porque la IA impulsa la potencia de cálculo, todo lo cual es un rendimiento más sofisticado de los componentes SMD; La tercera ventaja es la calidad y la estabilidad de la producción, porque es diferente de la tecnología de soldadura de orificio pasante, donde la tecnología SMT en sí no requiere demasiado trabajo manual. Utiliza equipos automatizados para llevar a cabo la colocación de las piezas electrónicas y las operaciones de soldadura en casi todo el proceso. Es más adecuada para la producción en serie. El proceso también es más estable que la soldadura de orificios pasantes, y la calidad está relativamente garantizada; la cuarta ventaja es la mejora de la rentabilidad, porque cuando el equipo está automatizado en la producción, además de estabilizar el proceso, reducir los errores y promover la mejora de la eficiencia de la producción, la mano de obra y las horas de trabajo se reducen eficazmente, ayudando a las empresas a ahorrar costes de mano de obra y tiempo.

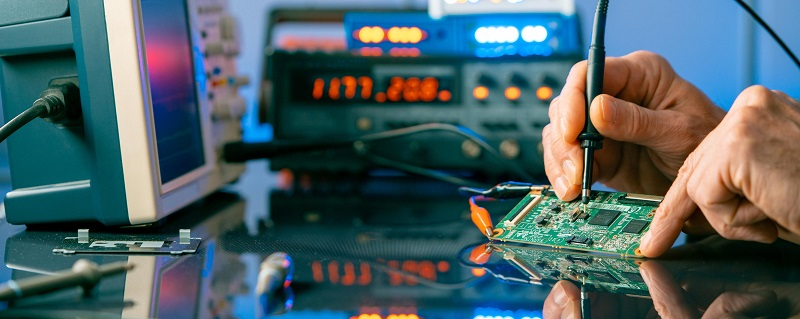

En cuarto lugar, queremos hablar del procedimiento de fabricación de SMT. El primer paso es la preparación de la instalación de la placa de circuito impreso: las placas de circuito impreso producidas por el fabricante incluyen líneas de impresión, ajuste de las ubicaciones de instalación de los componentes electrónicos, puntos de impresión de la pasta de soldadura, etc., o subcontratarlos a la fábrica de placas de circuito impreso y enviarlos a la fábrica para la producción continua de placas; El segundo paso es la preparación de los componentes electrónicos: de acuerdo con los requisitos del diseño, se seleccionan los componentes electrónicos correspondientes y se configuran en montadoras SMT posteriores para la colocación del material; El tercer paso es el pegado de la soldadura: los planos del diseño se importan a la impresora de pasta de soldadura, y la placa de circuito impreso entra en la impresora de pasta de soldadura a través de la cinta transportadora, y se aplica pasta de soldadura en los lugares donde hay que soldar los componentes electrónicos; El cuarto paso es la colocación de los componentes: los componentes electrónicos mapeados se disponen en posiciones predeterminadas en la placa de circuito impreso de acuerdo con los planos del diseño. Los componentes electrónicos se pegan sobre la pasta de soldadura. Como la pasta de soldadura tiene forma de pasta, puede fijarse fácilmente, de modo que los componentes no se desplacen debido al transporte; El quinto paso es la soldadura por reflujo: los chips SMT terminados entran en el horno de reflujo y utilizan altas temperaturas para fundir la pasta de soldadura, de modo que los componentes electrónicos que flotan en la superficie puedan adherirse a la PCB. Cuando baja la temperatura, la pasta de soldadura se solidifica para que los componentes queden firmemente adheridos a la placa de circuito impreso; el último paso de esta línea de producción es la inspección SMT. Aquí es donde entran en acción las máquinas de inspección por rayos X. Nectec‘Las máquinas de inspección por rayos X NX-EF PCB/BGA están equipadas con la tecnología de rayos X más avanzada, con un aumento geométrico máximo de 125X.

En quinto lugar, queremos comentar algunos posibles retos durante la producción de SMT. El primer reto posible es el control de calidad: la miniaturización de los componentes electrónicos se ha convertido en una tendencia inevitable a lo largo del desarrollo, y la configuración de alta densidad de componentes en placas de circuito impreso se ha convertido en la norma. Además del pequeño tamaño, la orientación funcional se hace más compleja, y la dificultad para colocar inicialmente los componentes se hace mayor, y la soldadura es propensa a problemas técnicos deficientes como la soldadura también conducen indirectamente a una mayor dificultad en las pruebas posteriores, el mantenimiento y la manipulación de los componentes; Segundo posible reto son las necesidades de personal y experiencia: dado que los diferentes tipos de componentes SMD tienen diferentes equipos de embalaje, el procesamiento y la soldadura pueden requerir el uso de diferentes equipos y tecnologías, dependiendo de la experiencia del personal; y aunque el proceso SMT está altamente automatizado, sigue siendo necesario personal experimentado para ayudar en la supervisión del procesamiento, el ajuste y el mantenimiento de los equipos. Teniendo en cuenta el rápido avance tecnológico actual y el envejecimiento de la mano de obra, cómo disponer de mano de obra suficiente para mantener el funcionamiento del proceso es un reto; El tercer posible reto son las dificultades de gestión de los materiales de producción: los materiales utilizados en el proceso SMT son complejos, incluyendo una variedad de componentes electrónicos, pastas de soldadura, materiales de embalaje, varios estilos de placas de circuito impreso, etc. Además de la variedad de materiales, también ha aumentado la complejidad del control de calidad unificado, por lo que es fácil que los cambios en la demanda del mercado, las fluctuaciones de precios y los problemas de la cadena de suministro afecten aún más al programa de producción SMT.

En sexto lugar, queremos hablar de la importancia de las TI+OT y de la inteligencia para ayudar a todo el proceso SMT. Hay algunos puntos importantes que merece la pena destacar. El primer punto es que la importación inteligente y la automatización funcionan juntas: el propio proceso SMT es una automatización altamente integrada. Desde la colocación de los componentes electrónicos, la impresión de la pasta de soldadura, la soldadura, las pruebas, etc., el proceso de ejecución automatizada se utiliza durante la producción para lograr la consistencia en la calidad de la producción. La introducción inteligente ayuda a identificar anomalías en la línea de producción, eliminar posibles errores de salida, reducir la mano de obra y mejorar la eficiencia de la producción, que es la clave de la producción automatizada cooperativa inteligente; El segundo punto es la supervisión real y el análisis de datos: durante el proceso, se utiliza la conexión en red de los equipos para lograr la supervisión real del proceso SMT general. Los sensores se conectan al sistema de equipos de supervisión. Mediante la recopilación de datos como el estado de la producción, el estado de funcionamiento de los equipos, los valores de calidad del producto, etc., tras el análisis y el procesamiento de los datos, se puede obtener información e identificar los problemas del proceso para lograr la mejora y la optimización del proceso; El tercer punto es la capacidad de respuesta más rápida y la toma de decisiones instantánea: cuando la información y las operaciones se combinan con capacidades de red de alta velocidad, el sistema de monitorización puede proporcionar búsqueda y análisis de datos en tiempo real durante el proceso SMT, e incluso alerta temprana, lo que permite a los gerentes descubrir inmediatamente los riesgos potenciales y tomar decisiones más rápidas y precisas durante las operaciones del proceso. Emitir juicios y tomar las medidas adecuadas de inmediato para evitar posibles interrupciones de la producción o problemas de calidad.

En conclusión, la llegada de la tecnología SMT ha promovido la ligereza de los productos electrónicos, y también se han unido y mejorado la potencia técnica y las capacidades de diseño y producción de componentes electrónicos. Aunque está muy automatizada, también ha provocado el dilema de que los materiales del proceso SMT son relativamente difíciles de gestionar. Además de la mejora de la tecnología de producción, las capacidades de integración de TI, OT e inteligencia en el entorno de producción son una parte necesaria para responder a la tendencia futura de la producción inteligente. Promover la mejora de la adaptabilidad medioambiental es también la clave para reforzar la competitividad de las empresas de SMT.