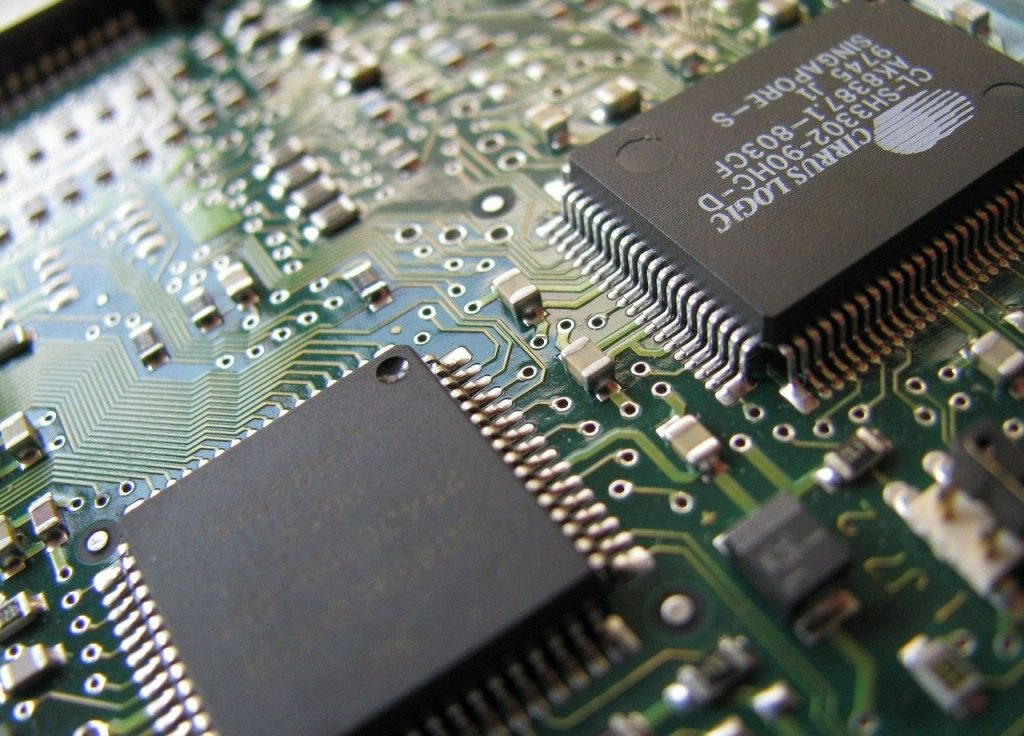

Las tendencias actuales de desarrollo y aplicación de la industria de semiconductores incluyen dispositivos móviles inteligentes, big data, inteligencia artificial, redes de comunicación 5G, ordenadores de alto rendimiento, Internet de las Cosas, coches inteligentes, Industria 4.0, computación en la nube, etc. Estas aplicaciones han dado lugar a un rápido desarrollo de los dispositivos electrónicos. Los chips requieren mayores velocidades de computación, menor tamaño y mayor ancho de banda. También requieren bajo consumo de energía, baja generación de calor y gran capacidad de almacenamiento. Para ello es necesario fabricar y empaquetar chips que cumplan los requisitos de alto rendimiento. En la era conocida como post-Ley de Moore, el empaquetado de chips ha recibido cada vez más atención, y la máquina colocadora es un equipo importante en el proceso de empaquetado de chips. Las máquinas montadoras pueden dividirse en máquinas montadoras SMT y máquinas montadoras de empaquetado avanzado según los tipos de aplicación. Estas últimas se utilizan principalmente en el proceso de unión de alambre y el proceso de flip chip que se han desarrollado rápidamente en los últimos años. Entre las tecnologías de interconexión para chips IC, el tradicional empaquetado de tres niveles: principalmente empaquetado a nivel de chip, empaquetado a nivel de sustrato y empaquetado maestro. Este método de empaquetado ha sido sustituido gradualmente por el empaquetado a nivel de sistema SIP. Independientemente de cómo evolucione el método de empaquetado, hay un proceso importante que es inseparable del proceso de empaquetado de chips, a saber, el proceso de montaje. El proceso de montaje ha pasado del montaje superficial SMT en línea a los procesos de embalaje avanzados actuales, como el wire bonding y el flip chip bonding. El montaje también va acompañado del desarrollo de la tecnología, lo que confirma los cambios de una generación de tecnología y equipos. Hoy en día, para conseguir un montaje refinado y cumplir las características de producción a gran escala y bajo coste de los productos electrónicos, se han propuesto indicadores de rendimiento de alta precisión y alto rendimiento para las montadoras. En este artículo, queremos hablar más sobre los equipos y la tecnología de montaje de chips.

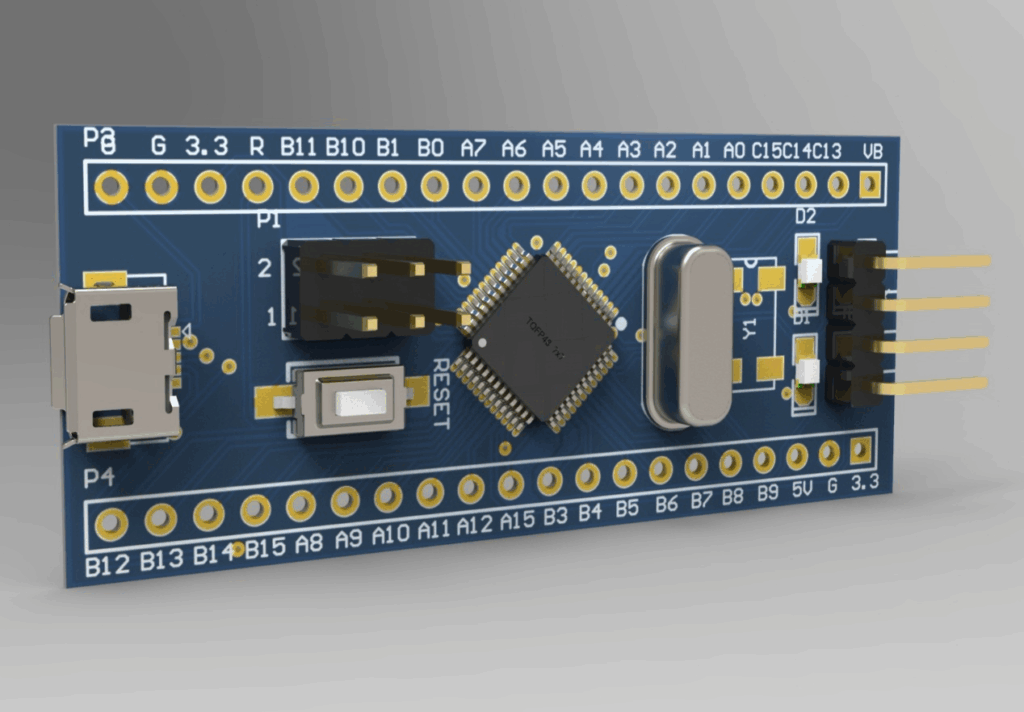

En primer lugar‘Vamos a hablar de las montadoras SMT, también llamadas máquinas pick and place. La montadora es un equipo clave en el proceso de back-end de semiconductores. Podemos dividirla en dos categorías según el tipo de montaje: La primera es la montadora SMT: Pertenece al equipo clave de la línea de producción del proceso de montaje superficial. Se utiliza principalmente para montar chips empaquetados, componentes electrónicos como resistencias, condensadores, etc. en la placa de circuito impreso. La montadora se caracteriza por su rápida velocidad de montaje, que puede llegar a 20000 CPH, y a veces incluso puede llegar a 150000 CPH. La precisión de montaje no es alta, generalmente entre 20 y 40μm; la segunda es la montadora y empaquetadora avanzada: Se utiliza principalmente para el montaje de chips desnudos o componentes microelectrónicos. Monta chips en marcos de plomo, disipadores de calor, sustratos o directamente en placas de circuito impreso. En general, puede dividirse en wire bonding y flip chip chips. En la actualidad, es la tecnología de conexión de semiconductores más utilizada. El wire bonding completa primero el empaquetado apilado de chips mediante una máquina de colocación y, a continuación, conecta los puntos de las almohadillas de la cara frontal del chip a las almohadillas del marco o del sustrato mediante una máquina de wire bonding. El proceso actual es relativamente maduro. El montaje flip-chip es un método que consiste en colocar soldadura en la almohadilla de soldadura de la superficie del chip y soldarla directamente a la bola de soldadura correspondiente del sustrato después de darle la vuelta. En comparación con el wire bonding, puede lograr una mayor densidad de paquetes, una interconexión de líneas más corta, una reducción de las interferencias, una reducción de la impedancia capacitiva y unas conexiones más estables y fiables.

Otro punto es que los equipos avanzados de embalaje y chip se utilizan principalmente en el microensamblaje de dispositivos lógicos, memorias, MEMS, LED, optoelectrónica, RF, LD y otros dispositivos. El proceso de ensamblaje incluye paquetes C2C, C2W y W2W y 2,5D/3D. Entre ellos, el encapsulado 3D de alta densidad es la tendencia de desarrollo futura. A través de la tecnología de silicio, se realiza la interconexión de chips apilados. La característica más evidente del encapsulado 3D de alta densidad es que puede reducir el tamaño y la calidad del producto a 1/5~1/10 del original. Las principales tecnologías de montaje utilizadas son la soldadura por reflujo, la unión por prensado en caliente, la unión eutéctica, el proceso adhesivo, la unión por ultrasonidos, el curado ultravioleta, el proceso adhesivo conductivo, etc.

En segundo lugar, queremos centrarnos en la tecnología clave de las máquinas SMT pick and place. El desarrollo de equipos avanzados de máquinas de empaquetado y montaje implica una ingeniería de sistemas multidisciplinar. Los principales indicadores de rendimiento de los equipos son la precisión y el rendimiento del montaje. En la actualidad, la mayoría de las máquinas de montaje cumplen con el montaje de alta precisión o con el montaje de alto rendimiento. Cumplir ambos indicadores es el reto actual. Los principales indicadores de rendimiento de la montadora se ven afectados por las siguientes tecnologías clave, como un sistema de alineación visual preciso, un diseño estructural razonable, un control de movimiento preciso y un software de sistema completo.

La primera tecnología clave que queremos comentar es el sistema de contrapunto visual. El sistema de alineación de la montadora ha pasado por el proceso desde la primera alineación mecánica, la alineación láser hasta la alineación visual, y la precisión de la alineación ha mejorado gradualmente. El sistema de alineación visual generalmente incluye fuentes de iluminación, lentes de imagen, cámaras de conversión fotoeléctrica, tarjetas de adquisición y software de procesamiento para la transmisión y procesamiento de datos. En la actualidad, la alineación de la posición del chip y el parche objetivo se realiza principalmente mediante alineación visual.

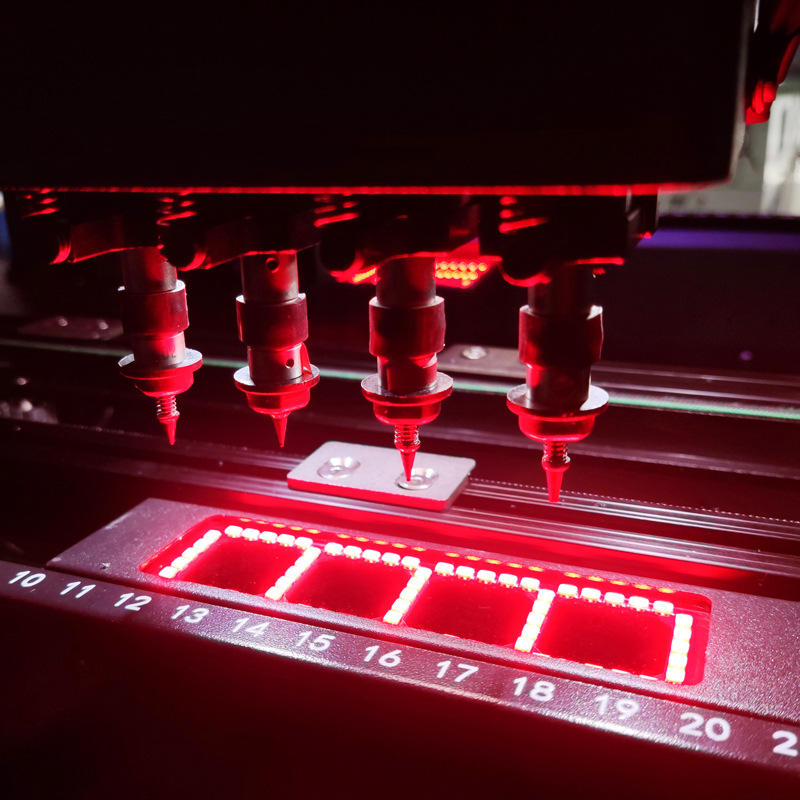

En los equipos de parcheo manuales y semiautomáticos, la alineación se realiza directamente mediante la superposición de imágenes. Los equipos de parcheo totalmente automáticos utilizan principalmente la detección visual multidimensional de imágenes. Alineación indirecta, que incluye al menos dos sistemas de imagen independientes. La cámara recoge imágenes, extrae los bordes de la imagen e identifica la posición central de la imagen mediante algoritmos de imagen. Generalmente, las cámaras de campo de visión superior e inferior están dispuestas para obtener respectivamente puntos característicos en el chip o la forma del chip, y puntos característicos relacionados con la posición del parche objetivo, estableciendo así la relación de coordenadas entre el chip y los puntos de posición objetivo. En el proceso de establecer las posiciones de coordenadas, los métodos de alineación utilizados para la posición del parche objetivo (sustrato u oblea) se dividen en alineación global y alineación local de acuerdo con las diferentes precisiones del parche. La eficacia de la alineación global es alta. El prerrequisito para posicionar las coordenadas del parche objetivo en una alineación es que la precisión de la superficie del sustrato u oblea sea alta. La alineación local puede adaptarse a la desviación de las diferentes posiciones del array. Cada posición de parche se identifica y posiciona individualmente. Es adecuado para parches de alta precisión, pero debido a la frecuente alineación, el rendimiento es relativamente bajo. La mayoría de los procesos de reconocimiento de imágenes se encuentran en un estado estático. El reconocimiento dinámico desarrollado en los últimos años tiene como principal objetivo mejorar la productividad y reducir el tiempo de espera del movimiento. Se denomina visión de vuelo. La visión de vuelo significa fotografía dinámica. El sistema de visión de vuelo de la montadora necesita completar el montaje. Cuando el cabezal de montaje se mueve por encima de la cámara de visión a cierta velocidad, recoge imágenes de los componentes que se van a montar *ed por la boquilla de succión, y al mismo tiempo, la tecnología de procesamiento de visión de alta velocidad se utiliza para completar la tarea de computación de visión.

La tecnología de visión en vuelo es de gran importancia para mejorar la eficiencia de trabajo de toda la máquina. La fotografía en vuelo requiere la adquisición de imágenes a alta velocidad, y la precisión de posicionamiento se ve afectada por el tiempo de exposición de la cámara, el tiempo de comunicación, etc. Los montadores que utilizan este método para tomar imágenes se emplean principalmente en equipos de montaje superficial de baja precisión, como la precisión de montaje entre 20 y 50μm. La precisión del sistema está directamente relacionada con la resolución de la cámara y el objetivo, así como con el algoritmo de reconocimiento de imágenes. La mejora de la NA del objetivo puede mejorar eficazmente la resolución del objetivo, al tiempo que reduce el campo de visión del objetivo, lo que requiere una selección equilibrada. Además, en el caso de las cámaras, el aumento de la resolución de la cámara también mejora la capacidad de reconocimiento de imágenes. El impacto negativo es el aumento de la cantidad de procesamiento de datos de una sola imagen, el aumento del tiempo de adquisición y procesamiento de la imagen y el impacto en el rendimiento. Los algoritmos de reconocimiento de imágenes se ven muy influidos por el proceso. El uso de distintos algoritmos para extraer las características de los bordes de las marcas puede aumentar la adaptabilidad del sistema de visión y, por tanto, generar menos errores y mejorar la precisión de la alineación.

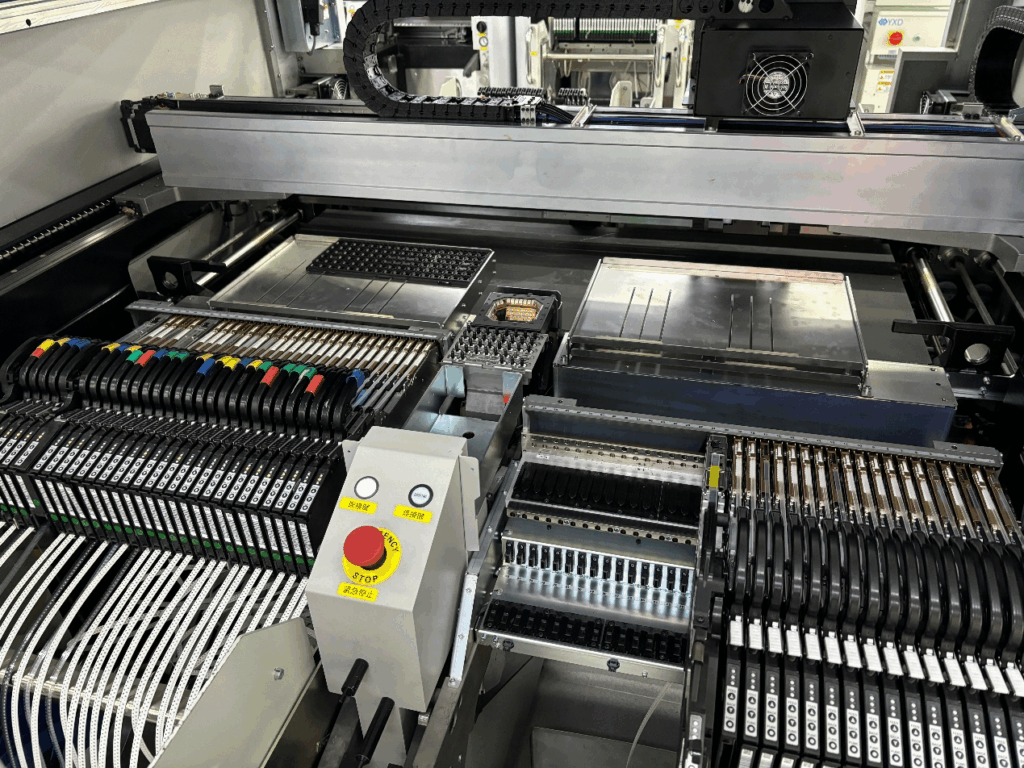

La segunda tecnología clave que queremos analizar es el diseño estructural de las máquinas SMT pick and place. Además del preciso sistema de alineación visual, la montadora también debe garantizar una disposición estructural razonable, un mecanismo de movimiento preciso y un diseño de movimiento paralelo para mejorar la productividad. Al mismo tiempo, debe garantizar la estabilidad del sistema y pequeños errores de interferencia ambiental. Observando el proceso de evolución de la montadora, puede dividirse a grandes rasgos en cuatro tipos según los métodos de trabajo de la montadora: tipo pluma, tipo plataforma giratoria, tipo compuesto y gran sistema paralelo.

El primero es el tipo de brazo móvil. Este tipo de montadora estructural tiene gran flexibilidad y alta precisión de montaje. Generalmente se dispone sobre un pórtico de mármol o fundición, y está equipado con brazos de montaje que se mueven hacia adelante y hacia atrás. Es la estructura principal de la mayoría de las montadoras. Sin embargo, en comparación con otras estructuras, el rendimiento de los parches es relativamente bajo, por lo que nuestros clientes de Nectec suelen utilizar dos brazos para mejorar el rendimiento. El segundo es el de tipo giratorio, que instala el cabezal de virutas en un husillo giratorio. Mientras un solo cabezal de virutas absorbe las virutas, los cabezales de virutas de otras estaciones pueden realizar acciones como la alineación y el montaje, lo que mejora enormemente la productividad. Debido al largo enlace de transmisión y a la compleja estructura, la precisión de montaje que aporta esta estructura es menor que la del tipo de brazo móvil. Se utiliza principalmente en montadoras SMT, y las montadoras y empaquetadoras avanzadas siguen utilizando la estructura de tipo brazo móvil como pieza principal. El tercer tipo es una estructura compuesta, que puede transferir un gran número de chips a la vez y concentrarse en la succión y el pegado. Combina las ventajas de un tipo de brazo móvil y un tipo de plataforma giratoria, pero la estructura es relativamente compleja, los costes de desarrollo elevados y carece de flexibilidad. El cuarto tipo es que los sistemas paralelos a gran escala adoptan un diseño modular, y se establecen múltiples conjuntos de componentes de transferencia o montaje de chips de acuerdo con las estaciones específicas de cuello de botella de la línea de producción para satisfacer las necesidades de envasado por lotes de las líneas de producción a gran escala.

Teniendo en cuenta la estabilidad de la estructura y la influencia de la temperatura ambiente, en el diseño del armazón estructural del montador, hay que intentar seleccionar materiales con mejor rigidez específica, es decir, la relación entre el módulo elástico y la densidad del material. Estos materiales tienen buena rigidez y poco peso, como los marcos de mármol y los marcos de hierro fundido. Los equipos de montaje de alta precisión añaden un sistema de amortiguación de vibraciones pasivo o activo en la parte inferior del bastidor para reducir la interferencia de las vibraciones de los cimientos. Desde la perspectiva del análisis de la cadena de tamaños de error, también hay que tener en cuenta el coeficiente de dilatación térmica del material. Cuanto menor sea el coeficiente, menos se verá afectado el sistema de medición por la temperatura ambiente. Gracias a la madurez de la moderna tecnología de simulación por ordenador, el impacto de los factores ambientales en el diseño estructural anterior puede optimizarse mediante el análisis de simulación de elementos finitos combinado con datos de pruebas reales, como la simulación estática, la simulación modal, la simulación dinámica, la simulación termodinámica, etc. En términos de mejora de la productividad, el diseño estructural intenta minimizar la relación entre el suministro de material y las ubicaciones de los parches objetivo, acortar el camino y reducir el tiempo de transferencia de material, ya que alrededor de 70% del tiempo de ciclo de un solo parche se utiliza para la manipulación de material. En el diseño estructural, el cabezal de viruta es un componente clave en el diseño estructural. Para adaptarse al proceso de colocación de la viruta, además de cumplir con la adsorción básica de presión negativa de la viruta, también necesita cumplir con la nivelación de múltiples libertades para asegurar el ajuste apretado y uniforme de la viruta y el sustrato durante el proceso de colocación de la viruta. Algunos procesos también requieren presión y calentamiento para cumplir con el proceso de colocación de viruta eutéctica.

La tercera tecnología clave de la que queremos hablar es el control de movimiento de precisión. Como hay dos tipos de sistemas de movimiento, explicaremos cada uno por separado. El primer sistema de movimiento es el sistema de mesa deportiva. En la aplicación de máquinas avanzadas de empaquetado y colocación, para coordinar la transferencia y colocación de chips, se colocan plataformas de desplazamiento multieje dentro del equipo. Estas plataformas de movimiento incluyen los movimientos de los ejes X, Y, Z y Rz del portador de chips, así como el movimiento multidimensional del cabezal de chips. En los últimos años, el mecanismo de transmisión se ha mejorado gradualmente, pasando de una estructura de husillo de bolas accionada por servomotores y motores paso a paso a una estructura de motor de accionamiento directo. Para la mesa de rodamientos con cargas pesadas, se utiliza un carril guía de flotador de aire o un carril guía maglev en lugar del carril guía rodante de transmisión, lo que reduce la transmisión mecánica. Desgaste, reducir los errores de movimiento, y al mismo tiempo aumentar la velocidad, la aceleración de la plataforma móvil, mejorando así la productividad del sistema. Al aumentar la velocidad de movimiento de la cabeza de la viruta, todo el sistema a menudo introduce impacto. En el diseño del mecanismo, algunos fabricantes utilizan métodos como aumentar la rigidez del bastidor o aumentar los pesos y atraer la gravedad para amortiguar la fuerza de reacción del movimiento y lograr el equilibrio dinámico del sistema. El sistema tradicional de bucle semicerrado, como la precisión de posición de retroalimentación del codificador, se sustituye gradualmente por el sistema de medición de regla de rejilla de retroalimentación servo de bucle cerrado completo, que lleva directamente la precisión del chip de decenas de micras a micras o incluso precisión de montaje submicrónica.

Durante el proceso de accionamiento de la mesa de movimiento, generalmente se utiliza el método de accionamiento apilado de los ejes X e Y. Debido a la pesada carga del eje Y en la capa inferior, la tecnología de accionamiento de doble raíl guía y doble viga puede aumentar la velocidad de movimiento del eje Y y reducir las sacudidas a izquierda y derecha. En este momento, los ejes de accionamiento izquierdo y derecho requieren una sincronización estricta y requieren un control de movimiento síncrono. A continuación, el segundo sistema de movimiento es el sistema de control. El sistema de control se divide en hardware de control y software de control. La arquitectura del hardware depende del módulo de control principal. En general, existen los siguientes tipos: sistema de microordenador de un solo chip, sistema PLC para deportes profesionales y PC más tarjeta de control para deportes profesionales. Entre ellos, el microordenador de un chip y el PLC se utilizan principalmente en equipos con estructuras de movimiento simples y trayectorias de movimiento fijas, mientras que las tarjetas deportivas profesionales PC plus pueden realizar movimientos curvos complejos y algoritmos de movimiento complejos. Para los sistemas de control complejos totalmente automáticos, un PC más tarjeta deportiva profesional también puede sustituirse por un servidor más controlador deportivo profesional. El software del sistema se divide en programa de control principal del ordenador superior, software de interfaz interactiva persona-ordenador y software de control de movimiento multieje del ordenador inferior, adquisición y análisis de imágenes, control de E/S, adquisición de cantidades analógicas y software de calibración de la precisión del sistema. Parte de la mejora de la precisión de la montadora se consigue mediante la compensación de alineación del sistema de visión. El ordenador superior suele ser un ordenador industrial o un servidor, que completa las funciones de interacción persona-ordenador, visualización de imágenes, gestión de división de tareas y comunicación.

El ordenador inferior suele ser un módulo de control de movimiento independiente, un microprocesador, un PLC, etc., que requiere un alto rendimiento en tiempo real y coordina varios ejes de movimiento, sensores, adquisición de imágenes, control de E/S y otras acciones. Para los enlaces con altos requisitos de acciones en tiempo real, se suelen utilizar métodos de activación dura para reducir el tiempo de ejecución del código y mejorar la productividad.

En conclusión, a medida que los chips de circuitos integrados evolucionan hacia la alta densidad, la alta fiabilidad y el bajo coste en la industria de circuitos integrados, se plantean requisitos más exigentes para el montador de equipos clave en el campo del embalaje, y la precisión de montaje y el rendimiento de montaje aumentan año tras año. Con la continua inversión en la industria de circuitos integrados en los últimos años, los proveedores de equipos también se enfrentarán a nuevas oportunidades y retos. Creemos que, en el futuro, los equipos avanzados de envasado y chips deben tener características multifuncionales, modulares, flexibles e inteligentes. Sólo invirtiendo continuamente en investigación y desarrollo de tecnologías clave podremos ser únicos en la competencia del mercado.