La evaluación de la inspección por rayos X de defectos de soldadura de reflujo SMT de LED es fundamental porque detecta defectos ocultos de las uniones soldadas, como huecos, grietas, soldadura insuficiente o componentes desalineados, asegurando que sean invisibles a la inspección óptica. Al garantizar conexiones de soldadura adecuadas, mejora la fiabilidad de los LED, evita fallos prematuros y mantiene un rendimiento constante en aplicaciones de iluminación y visualización. Este método de inspección no destructiva mejora la calidad de fabricación, reduce las costosas repeticiones de trabajos y ayuda a cumplir las normas industriales para conjuntos electrónicos. En este capítulo, queremos profundizar y dar una breve explicación de cualquier defecto común de soldadura SMT de LED.

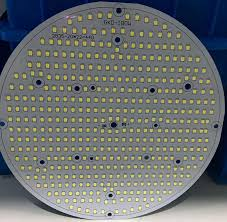

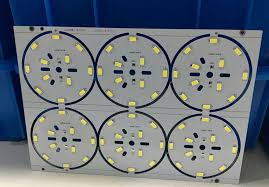

El primer defecto es el porcentaje de huecos de soldadura. Estos huecos suelen formarse en la capa de soldadura de los chips LED. La causa es la expansión del aire o de los compuestos de fundente atrapados en la soldadura durante el proceso de calentamiento en el horno de reflujo. La fiabilidad de las uniones soldadas depende no sólo de la aleación de la soldadura, sino también del revestimiento metálico del dispositivo LED y de la placa de circuito impreso. Además, el perfil de tiempo y temperatura del proceso de soldadura por reflujo influye significativamente en el rendimiento de las juntas de soldadura sin plomo, ya que afecta a las propiedades de humectación y a la microestructura de la junta de soldadura. En comparación con la soldadura de estaño-plomo, la soldadura sin plomo es más propensa al fallo frágil en la unión debido al estrés térmico y a las grietas por fatiga causadas por los ciclos de temperatura. Las máquinas de inspección por rayos X de Nectec, como la NX-EF, pueden utilizar métodos de ensayo no destructivos para comprobar la proporción de huecos en las juntas de soldadura después de la soldadura por reflujo SMT, eliminar productos defectuosos, garantizar que el calor de las perlas de la lámpara se conduce perfectamente al sustrato de aluminio y asegurar así que la vida útil de la lámpara cumple los requisitos de diseño.

Una de las causas de los huecos de soldadura es una proporción de huecos excesivamente alta. En el entorno de las pruebas de choque térmico, la expansión y contracción térmica de las burbujas puede provocar grietas en la soldadura, reduciendo así la fiabilidad del chip LED. Esto conduce directamente a problemas como el aumento de la resistencia térmica y la reducción de la conductividad térmica debido a la elevada proporción de huecos. En el caso de los chips LED con almohadillas más grandes, la elevada proporción de huecos desempeña un papel fundamental a la hora de afectar a la disipación del calor. Cuanto mayor sea la proporción de huecos, mayor será la resistencia térmica y peor la disipación del calor.

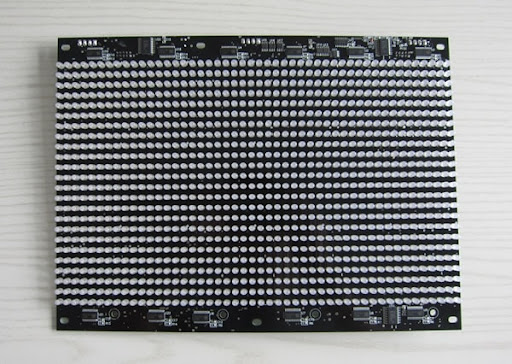

El segundo defecto es la bola de soldadura. Las placas de circuitos electrónicos tienen una alta densidad de componentes y un espacio reducido, lo que puede provocar que se desprendan bolas de soldadura durante su uso. El motivo es que se trata de pequeñas esferas de soldadura no intencionadas que pueden formarse debido a un exceso de pasta de soldadura, perfiles de reflujo inadecuados o contaminación. Estas bolas de soldadura sueltas suponen un riesgo importante para los componentes de los chips, ya que pueden provocar cortocircuitos al puentear pistas o patillas conductoras adyacentes, sobre todo en diseños de PCB de alta densidad. Además, pueden provocar fugas eléctricas, interferencias en la señal o incluso fallos en los componentes si migran durante el funcionamiento. En los ensamblajes de paso fino o miniaturizados, como los paquetes de LED o circuitos integrados, las bolas de soldadura también pueden crear tensiones mecánicas o interferir en la correcta disipación del calor, comprometiendo aún más la fiabilidad. Su presencia suele indicar un control deficiente del proceso, lo que exige medidas correctivas en el diseño del esténcil, la aplicación de la pasta de soldadura o los parámetros de reflujo para evitar problemas de rendimiento a largo plazo. Por otro lado, es necesaria la preocupación por la seguridad de los trabajadores.

Las bolas de soldadura pueden plantear graves riesgos para los trabajadores durante la manipulación y el montaje de placas de circuito impreso. Si estas diminutas esferas metálicas se esparcen por el espacio de trabajo, pueden ser inhaladas accidentalmente o entrar en contacto con la piel, pudiendo provocar irritaciones respiratorias o reacciones alérgicas debido a los residuos de plomo o fundente. Además, las bolas de soldadura en el suelo suponen un riesgo de resbalamiento, mientras que las atrapadas en el equipo pueden provocar cortocircuitos o chispas, aumentando el riesgo de quemaduras o incendios. En la producción de grandes volúmenes, la exposición repetida a las salpicaduras de soldadura también puede plantear problemas de seguridad en el lugar de trabajo a largo plazo.

El tercer defecto se divide en problemas de falsa soldadura, soldadura fría, soldadura vacía y soldadura virtual. En el caso de las falsas soldaduras, ocurre cuando la soldadura parece formar una conexión pero carece de una unión metalúrgica adecuada debido a la contaminación, como la oxidación y los residuos de fundente, o a un calor insuficiente. La soldadura fría se produce cuando la soldadura no se funde completamente durante el reflujo, lo que da lugar a una unión sin brillo, granulada o agrietada. Esto se debe a una temperatura de reflujo insuficiente, un calentamiento desigual o un enfriamiento prematuro, lo que provoca conexiones mecánicas y eléctricas débiles; En el caso de la soldadura en vacío, se produce cuando falta una unión de soldadura o está incompleta, y la soldadura no humedece correctamente la almohadilla o el cable del componente. Esto puede deberse a una mala aplicación de la pasta de soldar, a una mala alineación o a la contaminación del pad, lo que deja huecos en la conexión. Por último, en el caso de la soldadura virtual, se produce una conexión intermitente que a veces funciona y a veces falla. Esto suele deberse a microfisuras, mala humectación o tensión mecánica.

Suele superar las pruebas iniciales, pero falla con las vibraciones o los ciclos térmicos. Lo que distingue a cada una de ellas es que la soldadura falsa implica una unión aparente sin verdadera adhesión, mientras que la soldadura fría es el resultado de una fusión inadecuada, que crea uniones frágiles. La soldadura vacía significa que falta material de soldadura, mientras que la soldadura virtual es una conexión inestable que falla de forma intermitente. La soldadura en frío y la soldadura falsa suelen estar relacionadas con el proceso, como problemas de calor o contaminación, mientras que la soldadura vacía se debe a errores de deposición o colocación de la pasta. La soldadura virtual es especialmente peligrosa porque puede pasar desapercibida hasta que se produce un fallo.

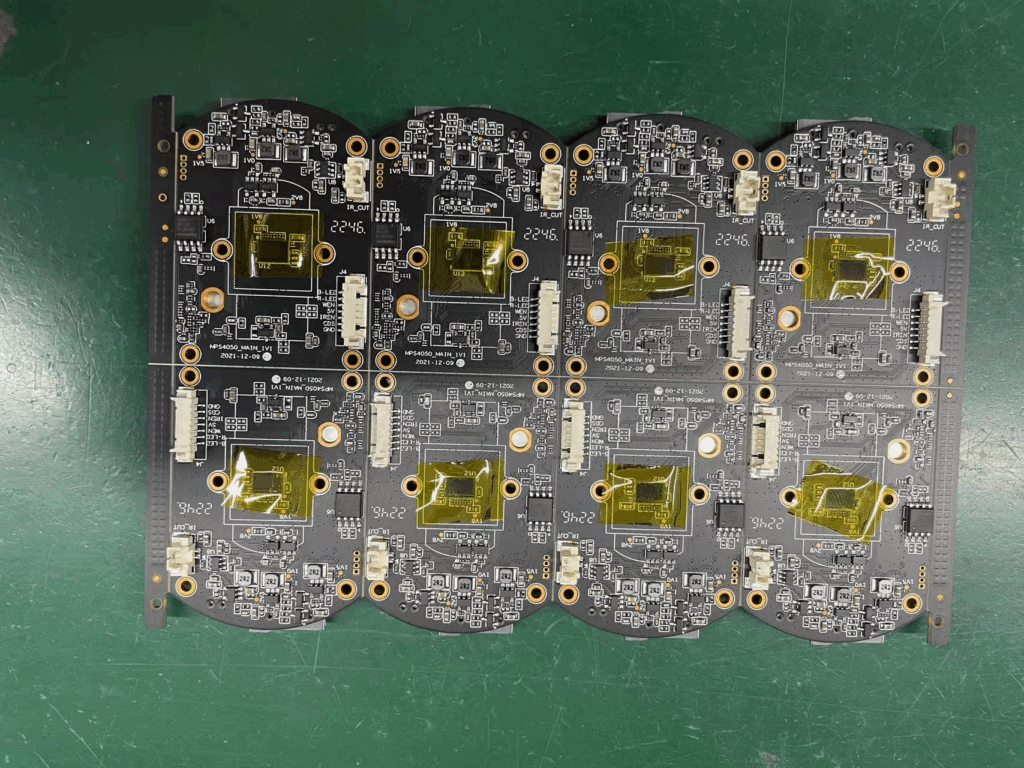

El cuarto defecto también puede desglosarse en problemas de juntas de soldadura frías, puentes y tombstoning. Analizaremos esta parte utilizando estudios de casos reales. Para empezar, uno de los clientes anteriores de Nectec solicitó que Nectec comprobara la proporción de huecos, concretamente para observar los resultados de soldadura de la pasta de soldadura tras la soldadura por reflujo. Inspeccionamos el embalaje de los LED utilizando imágenes de rayos X en tiempo real y descubrimos un número significativo de huecos de soldadura, con una proporción de huecos de las almohadillas de disipación de calor superior a 30% en todos los casos. En comparación con las soldaduras que contienen plomo, las soldaduras sin plomo son más propensas al fallo de las uniones frágiles causado por el flujo térmico y las grietas por fatiga resultantes de los ciclos de temperatura. Unas relaciones de vacíos de soldadura excesivamente elevadas reducen la fiabilidad de los chips LED, ya que provocan la expansión y contracción térmica de las burbujas durante las pruebas de choque térmico, lo que causa el agrietamiento de la soldadura.

Casualmente, otro cliente de Nected se puso un día en contacto con nosotros por correo electrónico para informarnos de que su producto tenía una alta incidencia de píxeles muertos, con una probabilidad superior a 38%, y nos pidió que le proporcionáramos un informe de análisis. Tras descartar una serie de cuestiones como el controlador, el peso del disipador de calor, la superficie del disipador, el adhesivo térmico, la conductividad térmica del sustrato de aluminio y si el circuito estaba cortocircuitado, seguíamos sin poder identificar la causa de los píxeles muertos. Tras analizar la situación, descubrimos que no se había comprobado la capa de soldadura del proceso de soldadura por reflujo. A continuación, realizamos una inspección no destructiva con rayos X y descubrimos que la capa de soldadura detrás de los LED quemados tenía huecos, y que la zona de huecos generalmente representaba más de 25% de la superficie de la almohadilla. Otro caso fue el de un cliente de iluminación de Nectec que informó de que sus problemas de disipación de calor de los LED seguían sin resolverse. Tras realizar inspecciones con rayos X, descubrimos que el índice de porosidad de las soldaduras de sus productos alcanzaba los 40%, y que todas las muestras analizadas presentaban índices de porosidad superiores a 10%. Entre las muestras, 37% tenían índices de porosidad entre 20% y 30%, 42% tenían índices de porosidad entre 30% y 40%, y 12% tenían índices de porosidad superiores a 40%, lo cual era bastante alarmante. Tras aplicar nuestro plan de mejora, sus productos mantuvieron una proporción de huecos inferior a 10% durante la soldadura por reflujo, y el cliente quedó muy satisfecho.