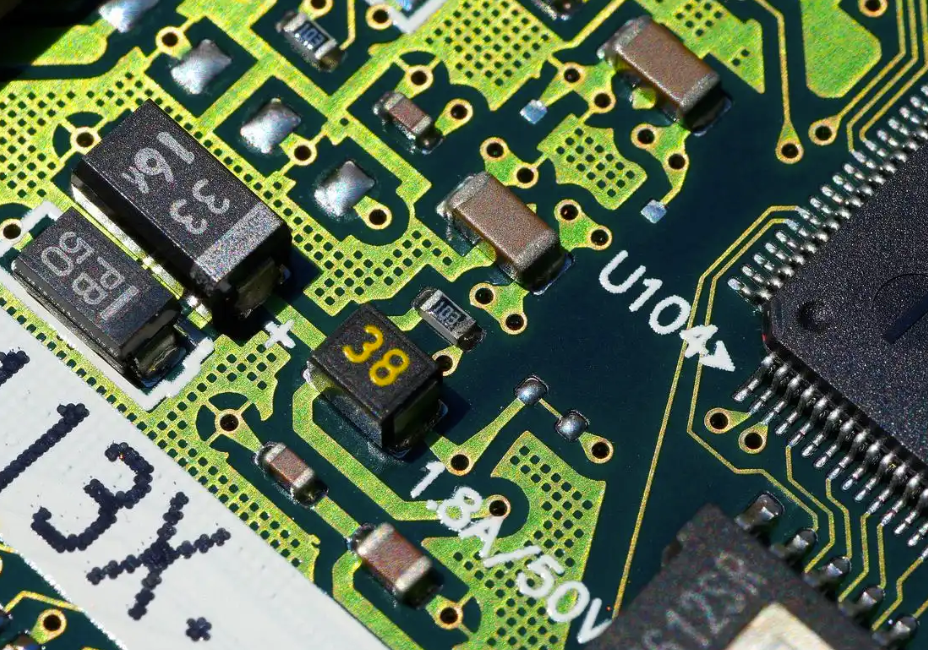

Cuando la placa de circuito impreso de la placa base de un smartphone es tan pequeña como una uña y, sin embargo, debe alojar cientos de microcomponentes, basta una desviación de 0,05 mm para desechar todo un lote de productos. Esto ilustra claramente los graves retos a los que se enfrenta el proceso de ensamblaje SMT: ¿cómo lograr una producción estable y eficiente con requisitos de precisión micrométrica? La solución reside en la optimización sinérgica de los equipos, los procesos y la gestión; cualquier descuido en cualquiera de las fases podría convertirse en un cuello de botella a la hora de lograr una mayor precisión. Profundicemos ahora en las razones de este avance técnico.

En primer lugar, el rendimiento de la máquina es la base de hardware para mejorar la precisión. La razón es que las modernas máquinas pick-and-place de gama alta han alcanzado una resolución de rotación del eje R de 0,0024° por impulso, lo que confiere a los brazos robóticos una "sensibilidad táctil a nivel de micras". Sin embargo, la selección de equipos es mucho más compleja que la simple comparación de parámetros; la elección del sistema de accionamiento influye directamente en el rendimiento real. En comparación con los accionamientos tradicionales de husillo de bolas, los sistemas de posicionamiento X-Y accionados por motor lineal reducen el error de traslación en 60%. En Nectec, hemos confirmado que, tras la calibración con un interferómetro láser, su precisión de repetibilidad puede alcanzar ±12μm, lo que equivale a posicionar el mismo componente 1.000 veces seguidas con una variación posicional que no supera un octavo del diámetro de un cabello humano.

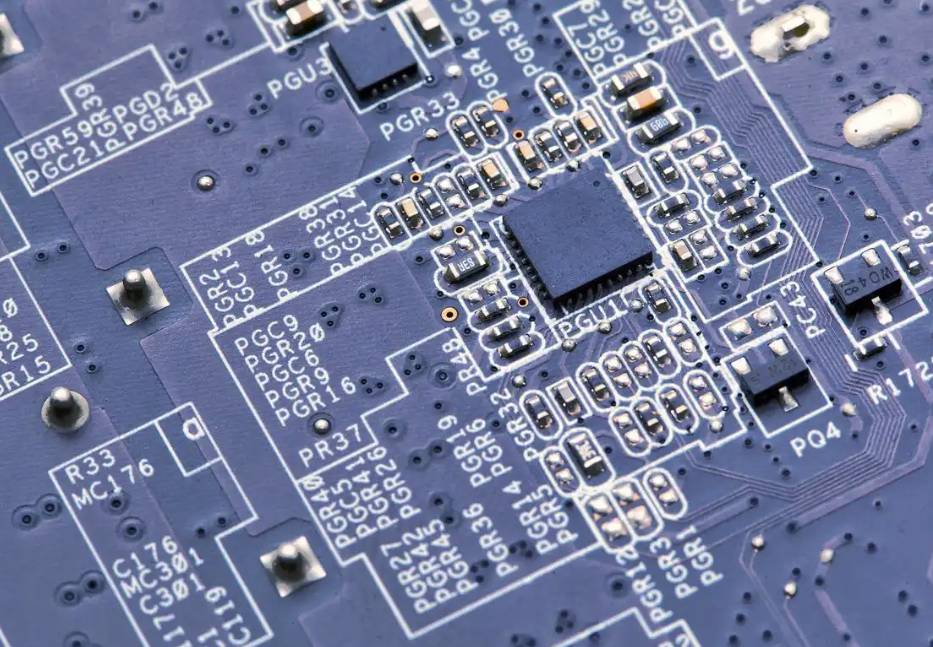

En segundo lugar, la optimización del proceso puede aportar un equilibrio dinámico entre enfoques extensivos e intensivos. La razón es que el equilibrio de la carga en el proceso no es una simple asignación de tareas, sino que requiere el apoyo inteligente de algoritmos dinámicos. Al supervisar continuamente el estado operativo de las máquinas duales de pick-and-place en tiempo real, el sistema de programación inteligente puede controlar la diferencia en el tiempo de colocación dentro de los 3%. Una estrategia aún más sofisticada implica la optimización de la disposición de los componentes, como la concentración de la colocación de resistencias y condensadores empaquetados en 0402, lo que puede reducir la frecuencia de los cambios de cabezal de pick and place en 40%. En Nectec, tras optimizar la secuencia de colocación, el tiempo de colocación continua de componentes del mismo tipo se redujo de 8,5 segundos a 5,2 segundos, logrando un aumento de la eficiencia de 38,8%. Además, al reducir el movimiento en vacío del brazo robótico, la precisión de colocación mejoró simultáneamente en 15%.

En tercer lugar, el bucle cerrado de calidad representa la transformación de la inspección pasiva en defensa activa. La razón es que el control de calidad requiere el establecimiento de un sistema de defensa integral, y la inspección del material entrante es a menudo la primera línea de defensa que se pasa por alto. Por cada 1 ppm de diferencia en el coeficiente de expansión térmica de una placa de circuito impreso, se producirá un desplazamiento posicional de 0,01 mm tras la soldadura por reflujo. Establecer una base de datos de materiales entrantes para registrar los valores de CTE de cada lote de sustratos permite compensar por adelantado las coordenadas del programa, evitando así los problemas antes de que surjan. La estrategia de despliegue de sistemas de inspección en línea, como AOI, es igualmente crítica: la instalación de una estación de inspección de la primera pieza inmediatamente después de la máquina de recogida y colocación puede proporcionar información sobre los datos de desplazamiento en 15 segundos, lo que permite identificar los problemas dos horas antes que con los métodos tradicionales de inspección de final de línea y mejorar la eficacia de la interceptación de defectos en 800%.

En cuarto lugar, la capacitación inteligente ofrece una visión de futuro para la gestión de la precisión. La razón es que las tecnologías industriales 4.0 están abriendo nuevas vías para mejorar la precisión. La aplicación de la tecnología digital twin en la fase de introducción de nuevos productos utiliza la simulación 3D para predecir las desviaciones de colocación bajo diferentes parámetros de proceso, reduciendo el tiempo real de depuración de 8 horas a 90 minutos. Los algoritmos de aprendizaje automático demuestran conocimientos más profundos. En Nectec, analizando tres años de datos de colocación de componentes, descubrimos que por cada aumento de 10% en la humedad ambiental, la desviación posicional de los componentes 0201 aumenta en 0,7 μm. El modelo de compensación establecido a partir de este hallazgo reduce las fluctuaciones estacionales de precisión en 72%. Estos avances tecnológicos están redefiniendo los límites de la gestión de la precisión.

En quinto y último lugar, lo mejor es encontrar el equilibrio óptimo entre precisión y eficacia. La razón es que perseguir la máxima precisión tiene un coste: cuando la velocidad de colocación supera los 60.000 puntos por hora, cada aumento de 1μm en la precisión se traduce en un aumento de 18% en el consumo de energía del equipo. Por lo tanto, establecer una matriz de KPI de precisión-eficiencia es crucial: la electrónica de automoción debería adoptar un modo de "precisión primero", mientras que la electrónica de consumo puede habilitar un "modo equilibrado." El foco de la futura competencia ha pasado de una única métrica de precisión a la "capacidad de fabricación integral". También podemos ver que las máquinas de inspección por rayos X ocuparán una posición de liderazgo en campos emergentes como los dispositivos de ondas milimétricas 5G y las micropantallas de gafas AR, y el futuro de este campo es prometedor.