En un contexto de crecimiento explosivo del mercado de vehículos de nueva energía, la electrónica del automóvil está experimentando una actualización integral caracterizada por "alta densidad, alta fiabilidad y alta complejidad". Desde las unidades de control electrónico y los sistemas de gestión de baterías hasta los módulos inteligentes de cabina, los requisitos de integración y precisión de los componentes electrónicos superan con creces los de los automóviles tradicionales. Sin embargo, la mayoría de las líneas de producción SMT de los fabricantes de automóviles aún se adhieren a los estándares de equipamiento de la era de la electrónica de consumo, enfrentándose a retos como las fluctuaciones de rendimiento, la insuficiente compatibilidad de procesos y la excesiva huella de carbono. Nos sumergiremos en los puntos débiles, los métodos de actualización y los estudios de casos para debatir y analizar lógicamente el propósito de actualizar las técnicas de fabricación SMT detrás de estos nuevos vehículos energéticos.

En primer lugar, los vehículos de nueva energía requieren sofisticaciones de las máquinas SMT pick and place. Se dividen en tres categorías. La primera categoría es la precisión y la fiabilidad. Es la protección básica para la seguridad no sólo de los pasajeros, sino del propio vehículo. Los requisitos SMT para esta categoría son la miniaturización del componente del chip: donde los chips BMS y las placas de controladores IGBT deben admitir componentes 01005 (0,4 mm × 0,2 mm) y empaquetado QFN con paso de 0,3 mm, con una precisión de colocación dinámica de ≤0,025 mm@3σ. Y compatibilidad en entornos de trabajo severos: en los que la electrónica de a bordo debe soportar ciclos de temperatura que oscilan entre -40 °C y 150 °C, y el índice de defectos en las juntas de soldadura debe ser inferior a 50 ppm (cincuenta partes por millón); La segunda categoría es la eficiencia y la flexibilidad. Se trata, en general, de la respuesta a las presiones de aumento de capacidad. Los requisitos de SMT para esta categoría son líneas mixtas multiproducto: con la ayuda de la aceleración de la iteración del modelo de vehículo, el tiempo de cambio de línea debe reducirse a menos de 15 minutos.

Y la demanda de capacidad de producción: donde la capacidad de producción mensual de una sola línea de producción SMT generalmente necesita superar los 50 millones de puntos, con una tasa de utilización de ≥95%; La tercera categoría es la fabricación ecológica. Esto es para las restricciones duras bajo las políticas ESG. Los requisitos SMT para esta categoría son la fabricación sin plomo: cuando cumpla con RoHS, REACH y otras regulaciones, con residuos de metales pesados de soldadura ≤0,1%. Y gestión de la huella de carbono: cuando sea necesario reducir el consumo de energía de los equipos en 20%-30%.

En segundo lugar, la línea de producción SMT para los vehículos de nueva energía tiene cuatro puntos débiles tecnológicos que merece la pena mencionar. El primero es la insuficiente precisión, que provoca cuellos de botella en el rendimiento. La razón es que cuando la máquina tradicional de pick and place monta componentes 01005, la tasa de rendimiento suele ser inferior a 98%, y los costes de reprocesado aumentan drásticamente. La razón es que la dependencia de los ajustes manuales provoca una tasa de desechos de hasta 0,2% y retrasos en la optimización de los parámetros del proceso. La razón es que existe una alta probabilidad de que las soldadoras con base de plomo y las máquinas pick and place, que consumen mucha energía, y las máquinas de reflujo se enfrenten al riesgo de sanciones a la exportación. La razón es que, por lo general, cambiar de línea lleva más de 30 minutos, lo que dificulta hacer frente a las fluctuaciones en los pedidos de varios modelos de vehículos.

En tercer lugar, queremos hablar de la vía de transformación técnica. Que desde nuestra perspectiva puede ser fácilmente la combinación de actualizaciones de hardware, potenciación del software y transformación ecológica. Lo desglosamos en tres aspectos principales. Profundicemos en cada aspecto con sus razonamientos. En primer lugar, en cuanto a las actualizaciones de hardware, queremos centrarnos en reforzar los cimientos de la fabricación de precisión. Hay dos tipos de máquinas que se pueden actualizar: las máquinas pick and place de alta precisión: en las que podemos sustituir el motor lineal de levitación magnética, mejorando la precisión dinámica a 0,035 mm@3σ y actualizar el sistema de alineación óptica para que admita el reconocimiento de puntos de marca de 30 μm de nivel. Y máquinas de soldadura por reflujo de nitrógeno: donde podemos gestionar el control del contenido de oxígeno para que sea inferior e igual a 100 ppm, reduciendo la oxidación de las juntas de soldadura y mejorando el rendimiento en 1,5%. En segundo lugar, para la potenciación del software, queremos centrarnos en construir el núcleo de una fábrica inteligente y automatizada guiada. Existen dos tipos de sistemas inteligentes que pueden optimizarse: Sistema de optimización de procesos AI: donde proporciona aprendizaje automático y análisis en tiempo real de los datos de eyección de material para ajustar dinámicamente la trayectoria de la boquilla, reduciendo la tasa de eyección de material de 0,2% a 0,08%. A continuación, utiliza la tecnología de gemelos digitales para simular el proceso de producción, acortando el ciclo de introducción de nuevos productos en 60%. Y una profunda integración de MES: donde se proporciona un seguimiento en tiempo real de la eficacia global de los equipos, el consumo de energía, el rendimiento y otros indicadores, con una mejora de 70% en la velocidad de respuesta ante anomalías. En tercer lugar, para la transformación ecológica, queremos centrarnos en el cumplimiento y la reducción de costes. Hay dos formas plausibles de lograr tal propósito: la técnica de soldadura sin plomo: donde se utiliza la aleación Sn-Ag-Cu. Y la gestión inteligente del consumo eléctrico: donde podemos añadir un módulo de frecuencia variable y un sistema de recuperación de calor para que el consumo eléctrico del equipo se reduzca en 25%.

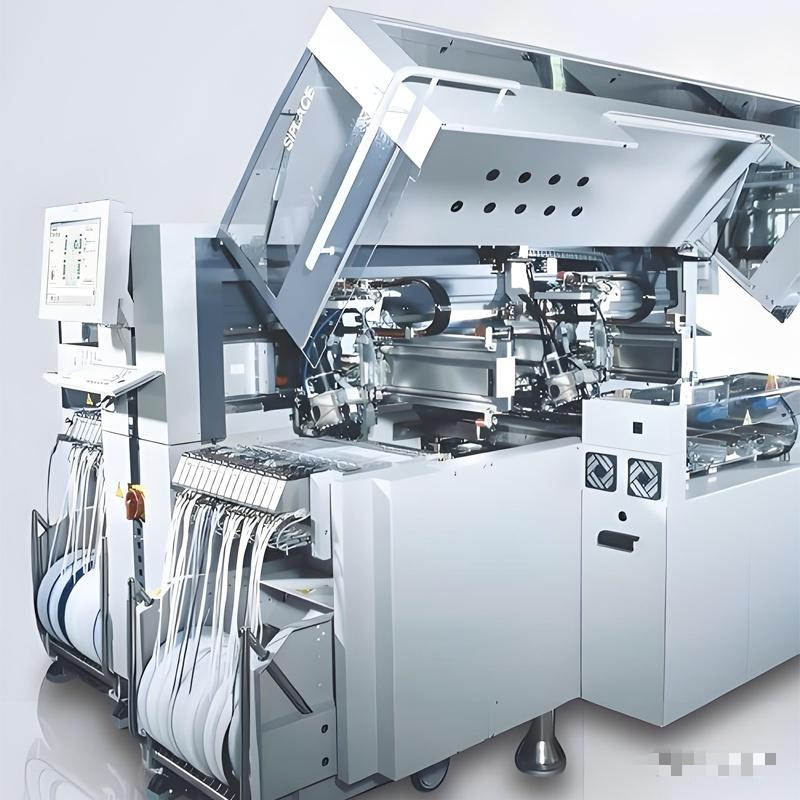

En cuarto lugar, queremos comentar un caso práctico relacionado con esta actualización en el pasado. Se trata de uno de nuestros antiguos clientes, un fabricante de vehículos de nueva energía, que tuvo que hacer frente a enormes penalizaciones por retrasos en las entregas debidos a un rendimiento insuficiente de los módulos BMS. Lo que hicieron se puede dividir en tres pasos: en primer lugar, compraron unas cuantas máquinas pick-and-place NT-T5 de Nectec con una precisión de 0,035 mm @ 3σ. A continuación, añadieron a estas máquinas el módulo de aviso de descarga de material AI y la interfaz MES. Por último, sustituyeron el horno de soldadura por reflujo de nitrógeno por soldadura en pasta sin plomo. Como resultado de esta actualización, han conseguido algunos logros: la tasa de rendimiento aumentó a 99,5%, reduciendo los costes anuales de reparación en 12 millones de yuanes; la velocidad de aumento de la capacidad de producción aumentó en 50%, el ciclo de entrega de pedidos se redujo a 18 días; reducción de 28% en la huella de carbono por unidad.

En quinto lugar, queremos analizar las perspectivas de futuro de esta tendencia de actualización de las líneas de producción. Es crucial mencionar este contexto porque apoya la convergencia tecnológica y la fabricación regionalizada. En primer lugar, prevemos que la soldadura láser, la inspección 3D SPI y otras tecnologías se integren en la línea de producción SMT para lograr un control del proceso a nivel nanométrico. En segundo lugar, es obvio que la demanda de equipos usados en el Sudeste Asiático, Europa del Este y otras regiones es elevada. Es una necesidad y uno de los factores para ganar la carrera el proporcionar un método de pago localizado y un servicio rápido a los clientes. Por último, dado que el mundo sigue promoviendo las energías renovables y ecológicas, en el futuro veremos más mejoras en el suministro de energía fotovoltaica, la refabricación de equipos y el comercio de créditos de carbono.

En conclusión, la transformación tecnológica de los equipos SMT para vehículos energéticos no es en absoluto una simple sustitución de hardware, sino una actualización integral de toda la cadena, que combina "artesanía de precisión + sistemas inteligentes + normas ecológicas". Para los fabricantes de automóviles, elegir un socio con capacidad de integración de procesos cruzados y una red de servicios global, como Nectec, será la clave para superar la doble presión de la capacidad de producción y el cumplimiento de las normas.