Los sensores son uno de los componentes principales de los dispositivos del Internet de las cosas (IoT), y su rendimiento afecta directamente al consumo general de energía y a la duración de la batería del dispositivo. A medida que los dispositivos IoT se hacen más pequeños, más inteligentes y más eficientes energéticamente, la optimización del proceso de ensamblaje SMT en la fabricación de PCBA IoT es cada vez más importante. Mediante la optimización del proceso de montaje SMT, la selección de materiales y las estrategias de diseño, es posible reducir eficazmente el consumo de energía del sensor, prolongar la duración de la batería del dispositivo y mejorar la eficiencia energética general.

En primer lugar, analicemos los retos que plantea la reducción del consumo energético de los sensores IoT. Hay tres retos principales que vale la pena mencionar. El primer reto es la alta integración y complejidad. Los sensores IoT suelen integrar múltiples funciones, como temperatura, humedad, detección de movimiento, etc., y su diseño PCBA debe tener en cuenta el procesamiento de señales, los módulos de comunicación y la gestión de energía. Los procesos de montaje SMT de alta densidad pueden aumentar el ruido del circuito, lo que puede afectar a la precisión del sensor y al consumo de energía; el segundo reto es la limitación de la fuente de alimentación de la batería. La mayoría de los dispositivos IoT dependen de la alimentación de la batería, especialmente los nodos informáticos periféricos y las redes de sensores inalámbricas. La optimización del consumo de energía afecta directamente a la duración de la batería del dispositivo y a los costes de mantenimiento. Los sensores IoT suelen desplegarse en entornos complejos, como polígonos industriales y exteriores, y deben permanecer estables en condiciones extremas de temperatura o humedad, lo que impone mayores exigencias al diseño de bajo consumo.

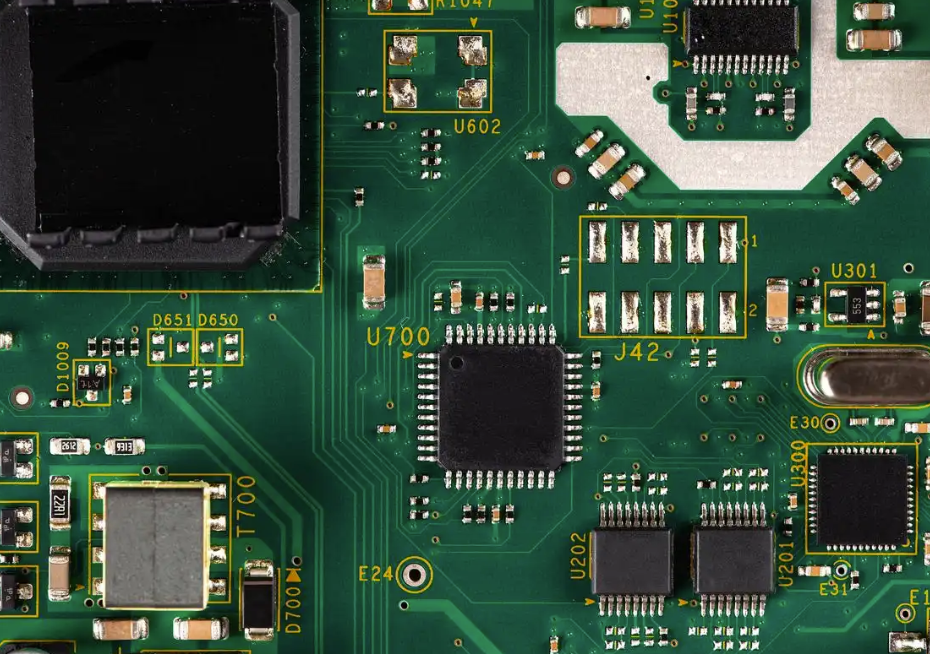

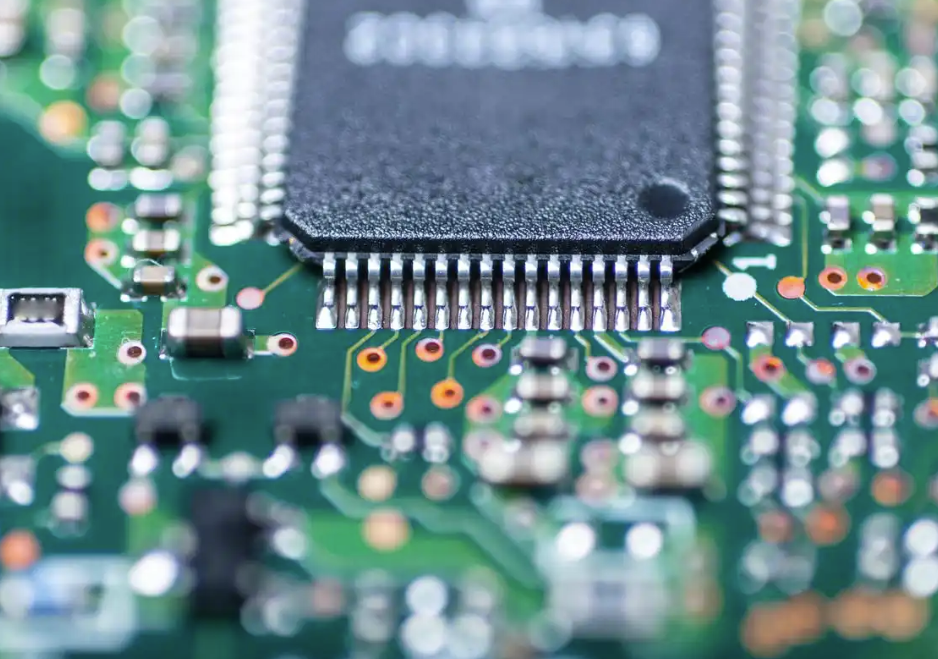

En segundo lugar, vamos a discutir las estrategias para optimizar los consumos de energía durante la fabricación SMT. Hay cinco estrategias que merece la pena mencionar. La primera estrategia consiste en elegir componentes de bajo consumo y tecnología de envasado. La razón es que, para los chips de sensores e IC de bajo consumo, se prefieren los microcontroladores de bajo consumo, los chips de sensores, como los sensores MEMS, y los módulos de comunicación, como LoRa y Bluetooth de baja energía. Por ejemplo, la MCU de la serie ARM Cortex-M tiene una corriente estática tan baja como 1μA, lo que reduce significativamente el consumo de energía en modo de espera. Otra razón es que para la miniaturización de la tecnología de empaquetado, la tecnología de montaje de chips SMT admite paquetes ultrapequeños, como resistencias y condensadores 0402 y 0201, lo que reduce el área de la placa de circuito impreso y la longitud del cableado, disminuye la inductancia y la resistencia parásitas y, por tanto, reduce la pérdida de energía. Además, los paquetes miniaturizados también pueden reducir la resistencia térmica de los materiales de embalaje y mejorar la eficacia de la disipación del calor. La razón es que, para el diseño de zonas y el aislamiento de potencia, se recomienda aislar físicamente los módulos de alta potencia, como los módulos de comunicación por RF, de los módulos de baja potencia, como los circuitos de adquisición de sensores, y suministrarles alimentación a través de dominios de potencia independientes para evitar interferencias mutuas. Por ejemplo, en las PCB de sensores IoT, diseñe reguladores LDO por separado para los circuitos de acondicionamiento de señales de los sensores con el fin de reducir el consumo dinámico de energía. Otro motivo es que, para las señales diferenciales y la adaptación de impedancias, se suele utilizar el diseño de cableado diferencial para las líneas de señal de alta frecuencia, como los buses I²C y SPI, con el fin de reducir las interferencias electromagnéticas y la reflexión de la señal, reduciendo así el consumo de energía adicional causado por la transmisión repetida.

Al mismo tiempo, la adaptación optimizada de la impedancia reduce la pérdida de energía durante la transmisión de la señal; la tercera estrategia consiste en adoptar soluciones inteligentes de gestión de la energía. La razón es que, para el control dinámico de la tensión y la frecuencia, es más lógico ajustar dinámicamente la tensión y la frecuencia en función de la carga de trabajo del sensor. Por ejemplo, cuando el sensor está inactivo, la MCU puede cambiar automáticamente a un modo de bajo consumo, reteniendo energía sólo para los periféricos necesarios. Otra razón es que, para el diseño de sistemas de captación y almacenamiento de energía, suelen clasificarse como materiales fotovoltaicos y piezoeléctricos. Pueden combinarse con supercondensadores en miniatura para proporcionar energía auxiliar a los sensores. Por ejemplo, algunos dispositivos de control medioambiental utilizan paneles solares para alimentar los sensores, lo que reduce considerablemente el consumo de la batería principal; la cuarta estrategia consiste en adoptar un control de precisión del proceso de montaje de chips SMT. La razón es que para la impresión de pasta de soldadura y la optimización de la soldadura por reflujo, podemos garantizar la calidad de la unión soldada y reducir el consumo de energía adicional causado por un mal contacto. Por ejemplo, en las PCB de sensores IoT, el uso de la soldadura por reflujo con nitrógeno puede mejorar la fiabilidad de la unión soldada y reducir la pérdida de resistencia durante el funcionamiento a largo plazo. Otra razón es que, para la inspección automatizada y la prevención de defectos, el uso de tecnologías AOI y SPI en el proceso de montaje SMT permite supervisar en tiempo real la calidad de las juntas de soldadura, evitando así el consumo anormal de energía causado por juntas de soldadura frías o cortocircuitos. Por ejemplo, un sensor doméstico inteligente redujo su tasa de defectos de soldadura a 0,1% gracias a la inspección AOI, reduciendo así el consumo adicional de energía causado por la repetición de trabajos;

La quinta estrategia es el diseño respetuoso con el medio ambiente de los materiales y el embalaje. La razón es que el sustrato de baja constante dieléctrica ayuda a reducir la pérdida media en la transmisión de señales de alta frecuencia, reduciendo también el consumo de energía. Otra razón es que, en el caso de los materiales conductores térmicos y el diseño de la disipación del calor, podemos añadir silicona térmica o blindaje metálico alrededor del módulo sensor para reducir el consumo de energía adicional causado por el aumento de la temperatura del chip mediante una disipación eficaz del calor.

En tercer lugar, vamos a discutir algunas perspectivas de futuro hacia el desarrollo de la tecnología SMT y los dispositivos IoT. En primer lugar, la optimización de procesos SMT impulsada por IA puede utilizar algoritmos complejos para analizar los datos de colocación SMT, como la calidad de las juntas de soldadura y las curvas de temperatura. Y, a continuación, ajustar los parámetros del proceso en tiempo real para minimizar el consumo de energía. Por ejemplo, el aprendizaje automático se utiliza para predecir la probabilidad de defectos en las juntas de soldadura y optimizar la curva de temperatura de soldadura por reflujo por adelantado; En segundo lugar, los PCB flexibles, los envases de forma irregular y el procesamiento de PCBA de sensores IoT pueden adoptar potencialmente sustratos flexibles y envases de forma irregular, reduciendo aún más el desperdicio de material y el consumo de energía. Por ejemplo, las placas de circuito impreso flexibles pueden reducir la longitud del cableado y disminuir la pérdida de transmisión de la señal. En tercer lugar, los dispositivos IoT autosuficientes desde el punto de vista energético, combinados con módulos de captación de microenergía montados en SMT, pueden lograr un funcionamiento de "consumo de energía cero", resolviendo por completo el problema de la sustitución de la batería.

En conclusión, el diseño de bajo consumo de los sensores IoT depende en gran medida de la optimización refinada de los procesos de montaje SMT. Mediante la selección de componentes de bajo consumo, la optimización del diseño de la placa de circuito impreso, la implementación de soluciones inteligentes de gestión de la energía y la mejora de la calidad del montaje SMT, es posible reducir significativamente el consumo de energía del dispositivo, prolongar la vida útil de la batería y cumplir los requisitos de fiabilidad en entornos complejos. Con los avances en innovación de materiales y tecnologías de fabricación inteligentes, la eficiencia energética de los sensores IoT seguirá mejorando, proporcionando una base sólida para el desarrollo sostenible en campos como las ciudades inteligentes, el Internet industrial y la sanidad.