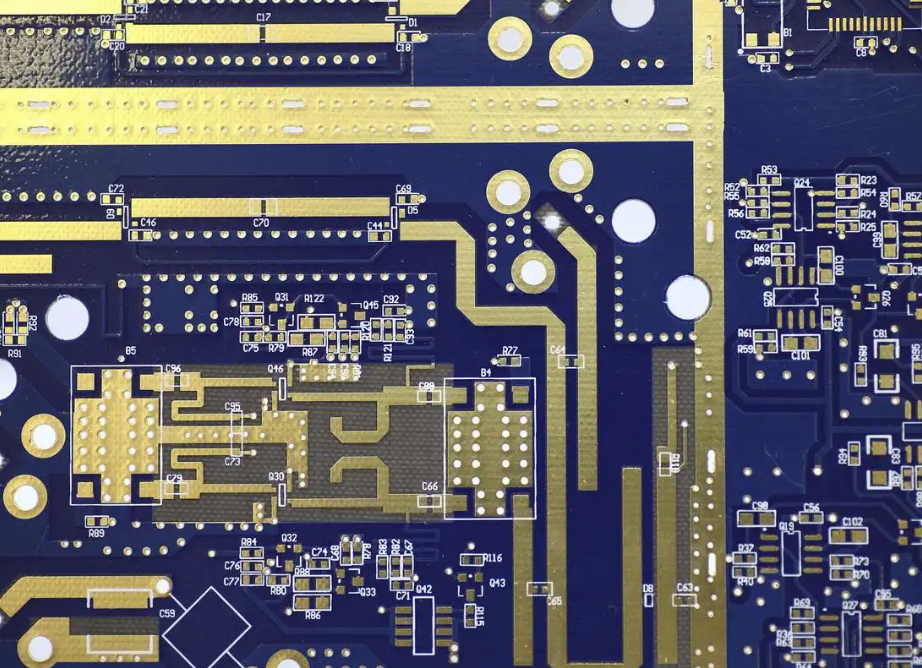

El ensamblaje con tecnología de montaje superficial (SMT) es un proceso fundamental en la fabricación electrónica moderna, que permite una conexión eficaz y precisa entre los componentes y las placas de circuito impreso (PCB) a través de la tecnología de montaje superficial, mejorando significativamente la fiabilidad del producto y la eficiencia de la producción. Para comenzar con este capítulo, nos adentraremos primero en el análisis de las técnicas fundamentales de SMT. La tecnología de montaje superficial (SMT) consigue conexiones eléctricas montando directamente los componentes electrónicos en la superficie de una placa de circuito impreso (PCB). Su principio básico se basa en el posicionamiento preciso y el control termodinámico. A diferencia de la tecnología tradicional de montaje a través de orificios, la SMT utiliza pasta de soldadura como medio, aplicando la soldadura con precisión a las almohadillas mediante una impresora de pasta de soldadura y, a continuación, utilizando el sistema de reconocimiento óptico de una máquina pick-and-place para lograr el posicionamiento de los componentes a nivel de micras. Durante el proceso de soldadura, el horno de reflujo controla con precisión el perfil de temperatura, haciendo que la pasta de soldadura pase por cuatro etapas: precalentamiento, temperatura constante, reflujo y enfriamiento. Nuestros productos Nectec no sólo son completos, sino que soportan la totalidad de las cuatro etapas mencionadas. El efecto de tensión superficial permite la autoalineación y la conexión entre los cables de los componentes y las almohadillas. La clave de esta tecnología reside en las propiedades reológicas de la pasta de soldadura, los algoritmos de compensación de la precisión de colocación y el control del equilibrio de la conductividad térmica. En conjunto, estos elementos garantizan la fiabilidad del ensamblaje electrónico miniaturizado de alta densidad, sentando las bases para el control de calidad en los flujos de proceso posteriores. A continuación, hablaremos del proceso de fabricación de la tecnología SMT. El flujo del proceso SMT (tecnología de montaje en superficie), como componente central de la fabricación electrónica, suele constar de cuatro etapas principales: impresión de pasta de soldadura, colocación de componentes, soldadura por reflujo e inspección.

Nuestros productos Nectec no sólo son completos, sino que soportan la totalidad de las cuatro etapas mencionadas. El efecto de tensión superficial permite la autoalineación y la conexión entre los cables de los componentes y las almohadillas. La clave de esta tecnología reside en las propiedades reológicas de la pasta de soldadura, los algoritmos de compensación de la precisión de colocación y el control del equilibrio de la conductividad térmica. En conjunto, estos elementos garantizan la fiabilidad del ensamblaje electrónico miniaturizado de alta densidad, sentando las bases para el control de calidad en los flujos de proceso posteriores. A continuación, hablaremos del proceso de fabricación de la tecnología SMT. El flujo del proceso SMT (tecnología de montaje superficial), como componente central de la fabricación electrónica, suele constar de cuatro etapas principales: impresión de pasta de soldadura, colocación de componentes, soldadura por reflujo e inspección.

En primer lugar, máquinas de serigrafía de alta precisión aplican pasta de soldadura de manera uniforme a las placas de circuito impreso. A continuación, se utiliza un sistema de posicionamiento por visión para colocar los componentes con precisión, y las máquinas pick-and-place recogen los componentes mediante boquillas y los colocan a gran velocidad según unas coordenadas preestablecidas. Durante la fase de soldadura por reflujo, la placa de circuito impreso se calienta de acuerdo con una curva de control de temperatura para fundir la pasta de soldadura y formar juntas de soldadura fiables. El control del gradiente de temperatura en la zona de precalentamiento, la zona de temperatura constante, la zona de reflujo y la zona de enfriamiento influye directamente en la calidad de la soldadura. Al final del proceso, la máquina de inspección de baterías NX-B de Nectec sirve de ejemplo para mostrar su excelente función AOI para realizar una inspección completa de la morfología de las juntas de soldadura y los defectos de desalineación de los componentes. Algunas líneas de producción también combinan la inspección por rayos X para detectar juntas de soldadura ocultas, como las BGA. Con la penetración de la tecnología de fabricación inteligente, los sistemas MES se conectan a los equipos para permitir la supervisión en tiempo real de los parámetros del proceso, lo que mejora aún más el rendimiento de la producción y la estabilidad del proceso. A continuación, nos gustaría comentar algunos de los puntos clave para controlar los parámetros de la soldadura por reflujo. En el montaje SMT, los parámetros de proceso de la etapa de soldadura por reflujo influyen directamente en la calidad de la soldadura y la fiabilidad del producto. La curva de temperatura, como elemento central de control, debe dividirse con precisión en zonas de precalentamiento, temperatura constante, reflujo y enfriamiento. Gracias a nuestra máquina de soldadura por reflujo RO-8840 de Nectec, admite una cantidad afluente de espacio para que los componentes del chip atraviesen con seguridad estas zonas. Los gradientes de temperatura y las ventanas de tiempo para cada etapa deben ajustarse dinámicamente en función del material del sustrato de la placa de circuito impreso, las características de la pasta de soldadura y los límites de temperatura de los componentes.

Durante la fase de precalentamiento, deben evitarse los aumentos rápidos de temperatura que podrían provocar la acumulación de tensiones térmicas, normalmente controlados a 1,5-3°C/s. La zona de temperatura constante debe garantizar la plena activación del fundente y la eliminación de los óxidos; un tiempo de permanencia excesivo puede provocar la oxidación de la soldadura. La temperatura máxima en la zona de reflujo debe ser de 20-30°C por encima del punto de fusión de la pasta de soldadura, pero deben evitarse los riesgos de daños térmicos en los componentes. Además, el control coordinado de la velocidad de la cadena, la concentración de nitrógeno y la intensidad de convección del aire caliente puede reducir significativamente los huecos en las juntas de soldadura y la mala humectación. Mediante la supervisión de la curva de temperatura del horno en tiempo real y el análisis de los datos SPC, puede establecerse un mecanismo de retroalimentación de bucle cerrado para garantizar la estabilidad de los parámetros y la consistencia del proceso. Por último, pero no menos importante, la tecnología SMT está avanzando rápidamente. Con la profunda integración de la Industria 4.0 y la fabricación inteligente, el montaje SMT está acelerando su evolución hacia la digitalización y la flexibilidad. A través del Internet industrial de las cosas (IIoT) y las tecnologías de análisis de big data, las líneas de producción logran la recopilación en tiempo real y la optimización dinámica del estado del equipo, los parámetros del proceso y la información del material. Por ejemplo, los modelos de predicción de defectos basados en algoritmos de IA pueden identificar con antelación errores de desalineación de soldadura o de polaridad de componentes, lo que reduce significativamente las tasas de retrabajo. La introducción de la tecnología de gemelos digitales ha superado las limitaciones físicas de la simulación de procesos y la optimización de parámetros. Especialmente en escenarios de ensamblaje de alta densidad con microcomponentes 01005 o tecnología flip-chip, la depuración virtual puede utilizarse para validar rápidamente los planes de producción. La aplicación conjunta de robots colaborativos (Cobots) y sistemas de visión inteligentes no sólo mejora la precisión de la inspección AOI, sino que también consigue una gestión integrada de bucle cerrado de la sustitución automática de bandejas de material y la respuesta ante anomalías.

Además, los sistemas de fabricación flexible (FMS) se adaptan a diversas variedades de productos y demandas de producción de lotes pequeños a través de un diseño modular, proporcionando un soporte ágil para la iteración de la electrónica de consumo y las necesidades de personalización de la electrónica del automóvil. La integración de la comunicación 5G y la computación en los bordes garantiza aún más la retroalimentación en tiempo real a nivel de milisegundos para el control de movimiento de la máquina pick-and-place de alta precisión y las curvas de temperatura, impulsando avances continuos en el procesamiento SMT hacia direcciones inteligentes y sostenibles.