Hoy en día, los productos de iluminación LED se han ganado poco a poco el reconocimiento del mercado mundial por sus características ecológicas, de ahorro energético y rentabilidad. Las lámparas incandescentes están desapareciendo poco a poco y con ellas las luminarias LED. La industria de los LED se ha convertido en pionera en la resolución de problemas energéticos y medioambientales, y el mercado de la iluminación LED ha florecido en consecuencia. La rápida expansión de este mercado ha impulsado sin duda el rápido progreso de la industria de máquinas de montaje de chips LED y equipos de producción. En este artículo profundizaremos en la relación entre la industria LED y la correspondiente tecnología SMT diseñada específicamente para ella.

En primer lugar, hablemos de algunas de las ventajas de la tecnología de montaje SMT y de cómo repercuten directamente en la fabricación de luces LED. En primer lugar, los componentes de montaje de alta densidad permiten la miniaturización y el diseño ligero de los productos electrónicos. La tecnología SMT permite ensamblar componentes a densidades más altas, lo que reduce significativamente el tamaño y el peso de los productos electrónicos. Esta ventaja no sólo mejora la portabilidad de los productos, sino que también ayuda a reducir costes y fomentar la innovación. Por ejemplo, tiene un alto grado de automatización, lo que mejora significativamente la eficiencia de la producción; una fiabilidad excepcional y su tecnología de producción automatizada garantiza una conexión segura en cada unión soldada, mientras que el diseño sin plomo o de plomo corto de los dispositivos de montaje superficial (SMD), combinado con su montaje seguro en la superficie de la placa de circuito impreso, proporciona una alta fiabilidad y una sólida resistencia a las vibraciones; un rendimiento superior a altas frecuencias que no sólo minimiza el impacto de las características distribuidas, sino que también reduce significativamente la capacitancia parásita y la inductancia parásita interplaca mediante un montaje seguro en la superficie de la placa de circuito impreso. Esto reduce en gran medida las interferencias electromagnéticas (EMI) y las interferencias de radiofrecuencia (RFI), mejorando eficazmente el rendimiento de alta frecuencia; Ahorro de costes, ya que la tecnología SMT aumenta la densidad de enrutamiento de la placa de circuito impreso, reduce el número de taladros y la superficie de la placa de circuito impreso, y simplifica el número de capas para placas de circuito impreso con la misma funcionalidad. En conjunto, estos factores reducen los costes de fabricación de las placas de circuito impreso. Además, el diseño SMC/SMD sin plomo o con plomo corto ahorra materiales de plomo y elimina procesos como el corte y doblado de alambres, lo que reduce aún más los costes de equipos y mano de obra. La mejora del rendimiento en alta frecuencia también reduce los costes de depuración de RF. La reducción del tamaño y el peso de los productos electrónicos, junto con la mayor fiabilidad de las soldaduras, contribuyen a reducir los costes generales del sistema.

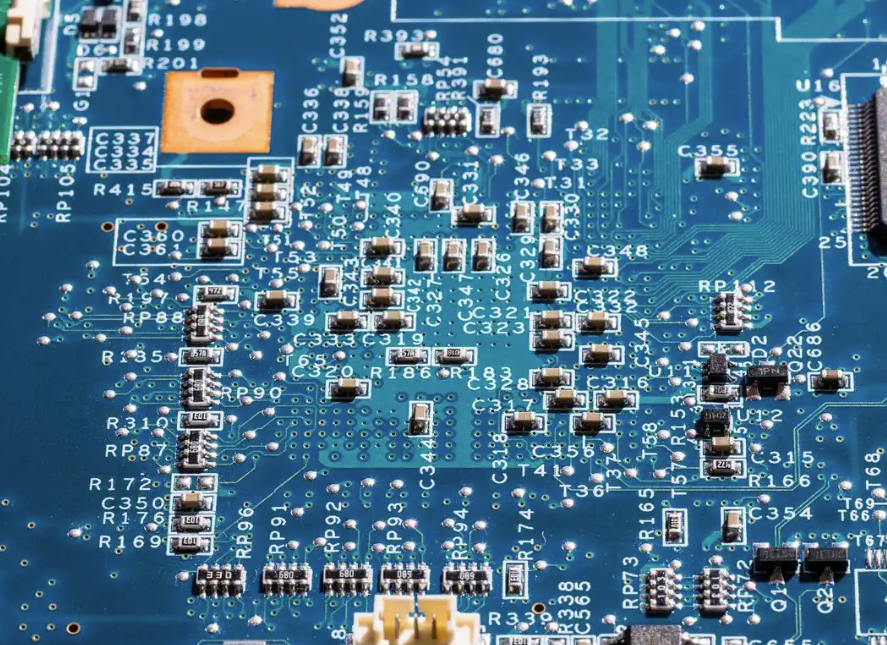

En segundo lugar, primero haremos una breve descripción del proceso de fabricación de SMT estándar y, a continuación, lo compararemos con la fabricación de SMT LED en el siguiente paso. El equipo básico de una línea de producción SMT incluye impresoras, máquinas dispensadoras, máquinas de colocación y hornos de reflujo o máquinas de soldadura por ola. Con el avance de la tecnología de montaje en superficie, en particular el uso generalizado de paquetes de circuitos integrados con plomo inferior como BGA y QFN, las limitaciones de la soldadura por ola se han hecho cada vez más evidentes. En consecuencia, el proceso dominante ha pasado a ser la soldadura por reflujo. Desde una mejor perspectiva, el modelo más básico de una máquina de recoger y colocar incluye un bastidor, un mecanismo de sujeción de la placa de circuito, un alimentador, un cabezal de recoger y colocar, una boquilla y los ejes X, Y y Z. Entre ellos, el eje Z está ingeniosamente diseñado. No sólo puede moverse hacia arriba y hacia abajo a lo largo de la dirección Z, sino también girar en la dirección θ. Este diseño resuelve inteligentemente el problema de ajustar el ángulo de rotación cuando los componentes se desvían de la almohadilla de soldadura.

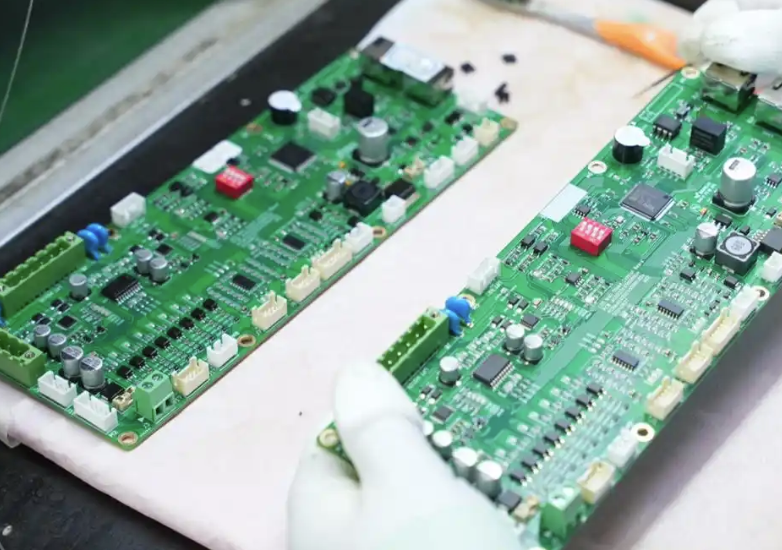

En tercer lugar, comparemos las máquinas estándar SMT pick and place con las máquinas LED pick and place. Las montadoras de chips LED son equipos de montaje SMT personalizados para la industria LED, diseñados para lograr un montaje de placas de circuitos LED eficiente y de gran volumen. Requieren una precisión moderada pero una gran velocidad. Se trata de un dispositivo automatizado de alta integración y precisión controlado con precisión por un ordenador. Integra tecnologías mecánicas, ópticas y eléctricas e incluye un bastidor, un mecanismo transportador de placas de circuito impreso, un sistema de accionamiento y servoposicionamiento, un cabezal de colocación, un alimentador, un sistema de reconocimiento óptico, sensores y un sistema de control informático. Mediante una serie de operaciones complejas, como succión, desplazamiento, posicionamiento y colocación, puede montar componentes SMD en placas de circuito impreso con rapidez y precisión.

No sólo esto, las máquinas LED pick and place están optimizadas principalmente para la precisión de colocación de chips LED como 3014, 2835, 3528, 5050, 5630 y 5730. Aunque su precisión de procesamiento es menor que la de las máquinas de colocación tradicionales, las máquinas de colocación LED ponen mayor énfasis en el rendimiento, en particular la estabilidad de la máquina, la velocidad de funcionamiento, la facilidad de operación y el control de tamaño. A continuación se exponen algunos datos sobre por qué las máquinas de pick and place de LED siguen una tendencia al alza: (1). Las montadoras de chips específicos para LED han adoptado ampliamente la tecnología inteligente y están equipadas con sensores de alto rendimiento para recopilar datos operativos en tiempo real y enviarlos a un ordenador para su procesamiento, garantizando así la estabilidad y fiabilidad del proceso de montaje; (2). La velocidad de colocación de las montadoras de chips LED debe alcanzar al menos 18.000 puntos por hora para satisfacer las demandas de una producción eficiente. La NT-L12 de Nectec puede superar fácilmente este requisito con una impresionante velocidad de colocación de 70000 CPH; (3). Los métodos de operación sencillos, fáciles de entender y de utilizar pueden acortar significativamente los ciclos de formación del personal, reducir los errores operativos en la producción y, por lo tanto, mejorar la eficiencia de la producción y la calidad del producto; (4). Los montadores de chips LED deben ser capaces de montar placas de circuito impreso con una longitud mínima de 1.200 mm para satisfacer la demanda de placas de circuito impreso largas en productos de iluminación LED. El NT-L12 de Nectec también puede superar fácilmente este requisito con un impresionante tamaño de placa de circuito impreso compatible de hasta 1200 mm.