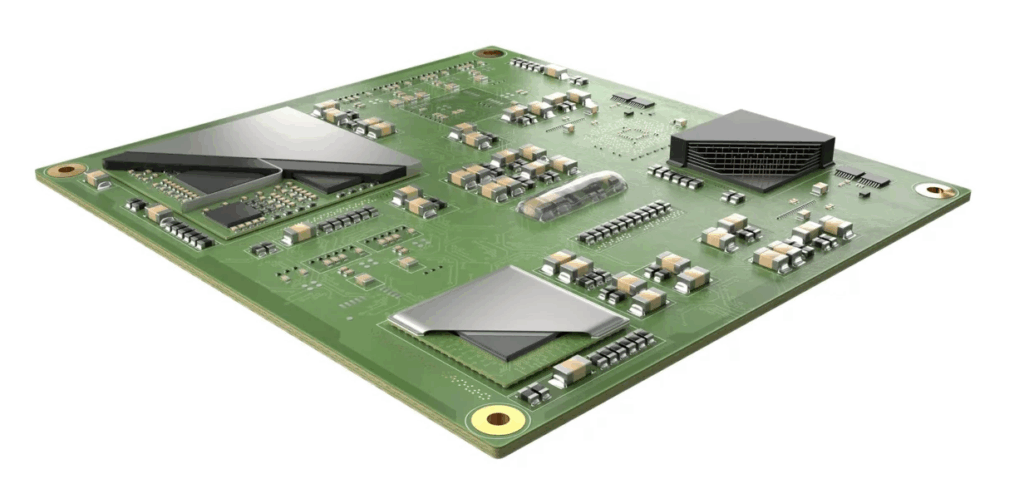

Antes de entrar en el análisis de los procesos básicos de SMT. Primero hablaremos de la progresión de la tecnología de montaje superficial (SMT), crucial para la industria electrónica y más allá. La tecnología SMT permite fabricar dispositivos electrónicos más pequeños, ligeros y compactos al permitir el uso de componentes de montaje superficial (SMD) diminutos, y es esencial para los wearables, los smartphones, los dispositivos IoT y los implantes médicos. Los componentes SMT tienen longitudes de cable más cortas, lo que reduce la capacitancia y la inductancia parásitas, lo que lleva a un procesamiento de señales más rápido y crítico para aplicaciones de alta frecuencia como 5G, chips de IA y computación avanzada. Las líneas de montaje automatizadas con tecnología de montaje superficial (SMT) pueden aumentar la velocidad de producción y reducir los errores humanos, además de permitir la producción en masa a bajo coste de placas de circuitos impresos (PCB) complejas. Los SMD son menos propensos a sufrir tensiones mecánicas (no hay cables con orificios pasantes), lo que mejora su longevidad y mejora la fiabilidad de las uniones soldadas en entornos difíciles (automoción, aeroespacial). Permiten las interconexiones de alta densidad (HDI) y las placas de circuito impreso multicapa necesarias para la inteligencia artificial, la computación cuántica y la robótica avanzada, y facilitan la integración de técnicas de embalaje avanzadas (por ejemplo, circuitos integrados en 3D, diseños basados en chiplets).

Hay muchos aspectos que afectan al proceso, la calidad y el resultado del componente de chip fabricado mediante SMT. Dado que se trata de un proceso fundamental en la fabricación de productos electrónicos modernos, resulta eficaz explotar el montaje de componentes mediante equipos de precisión y optimización de procesos. Su cadena de proceso central abarca cuatro etapas clave: impresión de pasta de soldadura, colocación de componentes, soldadura por reflujo e inspección AOI. Cada paso tiene su propia finalidad: deposición precisa de la soldadura, colocación de componentes, formación fiable de juntas de soldadura y detección de defectos. Curiosamente, cada paso también tiene su variable clave que puede afectar directamente al resultado de la fabricación. El grosor de la malla de acero y la presión de la rasqueta, la precisión de la máquina pick-and-place y el tipo de boquilla, la curva de la zona de temperatura y la temperatura máxima, y el algoritmo de detección de la resolución óptica. Todos ellos exigen un riguroso cumplimiento de los parámetros del proceso y los requisitos de precisión del equipo. Por ejemplo, el diseño de la malla de acero en la impresión de pasta de soldadura influye directamente en la calidad de la unión soldada, mientras que la selección de boquillas y la precisión de la máquina de colocación en el proceso de colocación determinan la precisión del posicionamiento de los componentes. Para entender mejor cómo funciona el análisis, hay un total de ocho pasos.

Primer paso: visión general de los principios de la tecnología de montaje de chips SMT. La tecnología SMT permite un ensamblaje eficaz mediante el montaje directo de componentes electrónicos en la superficie de una placa de circuito impreso. Su principio básico es el abandono de los procesos tradicionales de montaje con orificios pasantes y la utilización de componentes miniaturizados y equipos de precisión para lograr un diseño de alta densidad. El proceso comienza con la impresión de la pasta de soldadura, que se aplica con precisión a las almohadillas de la placa de circuito impreso. A continuación, una máquina "pick and place" utiliza un sistema de posicionamiento por visión para colocar componentes como resistencias y condensadores con precisión micrométrica en las posiciones designadas. Por último, la soldadura por reflujo forma conexiones eléctricas estables. En comparación con los procesos tradicionales, el SMT ofrece ventajas como el menor tamaño de los componentes, la mayor densidad de montaje y una mayor capacidad de automatización, lo que lo hace especialmente adecuado para los requisitos de ligereza y alto rendimiento de los productos electrónicos modernos.

Segundo paso: explicación detallada del proceso de impresión de la pasta de soldadura. El primer proceso y la calidad de la impresión de la pasta de soldadura afectan directamente a la fiabilidad de la posterior colocación y soldadura. El núcleo de este proceso reside en transferir con precisión la pasta de soldadura a las almohadillas de la PCB a través de una malla de acero. Hay tres áreas clave que requieren atención: la fabricación de la malla de acero, la calibración del equipo de impresión y la optimización de los parámetros. El tamaño de la abertura de la malla de acero debe diseñarse para que coincida con la distancia entre los conductores de los componentes y las dimensiones de las almohadillas, siguiendo normalmente la norma IPC-7525. La relación anchura/espesor de las aberturas debe controlarse dentro del rango de 1,5:1 a 2:1 para garantizar que la velocidad de liberación de la pasta de soldadura cumple las especificaciones. Durante el proceso de impresión, el ángulo de la rasqueta (45°-60°), la presión (3-8 N/cm²) y la velocidad (20-80 mm/s) deben ajustarse dinámicamente en función del tipo de esténcil (acero inoxidable/nanorrevestido), mientras que el control estadístico de procesos SPC se utiliza para supervisar el desplazamiento de la impresión, el grosor de la pasta de soldadura (80-150 μm) y la consistencia de la forma en tiempo real. En el caso de los componentes QFN y BGA de paso fino, a menudo se utilizan conjuntamente una plataforma de succión por vacío y un sistema de posicionamiento por visión para controlar la precisión de impresión dentro de ±25 μm, evitando los defectos de puenteado o de unión de soldadura en frío.

Optimización del proceso de montaje de tres componentes. La colocación de componentes es un eslabón crítico en la cadena de producción SMT, y su eficacia y precisión afectan directamente al rendimiento del producto. La optimización del proceso debe centrarse en tres áreas: selección de equipos, configuración de parámetros e integración de software: En primer lugar, las máquinas de colocación de alta precisión deben estar equipadas con sistemas de movimiento multieje y módulos de posicionamiento de visión adaptativa para garantizar que la desviación de colocación de los componentes de tamaño 0201 se controla dentro de ±0. 035 mm.035 mm; en segundo lugar, al adaptar la estrategia de selección de boquillas a la frecuencia de vibración del alimentador, la velocidad de colocación de componentes de forma irregular puede incrementarse entre 15% y 20%; por último, la función de planificación dinámica de trayectorias del sistema de ejecución de fabricación (MES) puede reducir el recorrido en vacío del cabezal de colocación en más de 30% y, cuando se combina con un sistema de retroalimentación de presión en tiempo real, puede evitar el riesgo de daños en los componentes. Basándose en esto, el establecimiento de un modelo de control estadístico de procesos SPC para analizar las tendencias de 12 parámetros clave, como la presión de colocación y el nivel de vacío, puede identificar con antelación más de 85% de posibles anomalías en el proceso.

Cuarto paso: control de los parámetros de soldadura por reflujo. Como componente central que determina la calidad de la unión soldada en el proceso de montaje SMT, los parámetros de soldadura por reflujo deben configurarse sistemáticamente en función de las características de la pasta de soldadura, los tipos de componentes y los materiales del sustrato. El perfil de temperatura es un elemento central del control del proceso, normalmente dividido en cuatro etapas: zona de precalentamiento, zona de temperatura constante, zona de reflujo y zona de enfriamiento. La zona de precalentamiento debe calentarse a una velocidad de 1,5-3°C/segundo para alcanzar los 150-180°C, evitando tensiones térmicas que podrían dañar los componentes; la zona de mantenimiento de la temperatura debe mantenerse durante 60-120 segundos para activar completamente el fundente y eliminar los óxidos; el pico de temperatura en la zona de reflujo debe controlarse a 20-40°C por encima del punto de fusión de la pasta de soldadura (normalmente 220-250°C) durante 40-90 segundos para garantizar una adecuada humectación de la soldadura; la velocidad de enfriamiento debe mantenerse a 2-4°C/segundo para formar una estructura densa de la unión soldada. En el caso de los componentes de precisión, como los BGA y los QFP, debe utilizarse la simulación térmica para optimizar la uniformidad de la convección de aire caliente, mientras que la protección con nitrógeno debe emplearse para reducir los riesgos de oxidación. Los equipos modernos de soldadura por reflujo suelen disponer de control de temperatura independiente de varias zonas y funciones de compensación térmica en tiempo real, combinadas con sistemas SPC para la supervisión dinámica de las ventanas del proceso, lo que reduce eficazmente la incidencia de defectos como las juntas de soldadura frías y las juntas de soldadura incompletas.

Quinto paso: análisis de la aplicación de la tecnología de inspección AOI. En el proceso de producción de ensamblajes SMT, la inspección óptica automática (AOI) es un componente esencial del control de calidad, ya que utiliza la captura de imágenes de alta precisión y algoritmos inteligentes para realizar análisis multidimensionales de la calidad de las juntas de soldadura, la posición de los componentes y la polaridad. Esta tecnología emplea una combinación de fuentes de iluminación multiángulo y sistemas de cámaras de alta velocidad para capturar en tiempo real defectos típicos como la uniformidad de la cobertura de la pasta de soldadura, el desplazamiento de los componentes y los puentes de soldadura, logrando una precisión de detección de tan sólo 0,01 mm. Los sistemas AOI modernos optimizan continuamente las capacidades de reconocimiento de defectos a través de modelos de aprendizaje profundo, con tasas de falsos positivos ahora por debajo de 2%. También admiten la retroalimentación en tiempo real de los datos SPC a los sistemas MES, lo que permite el ajuste dinámico de los parámetros del proceso en un sistema de bucle cerrado. En el sector de la electrónica de consumo, los equipos de AOI deben adaptarse a los requisitos de detección de microcomponentes 01005, mientras que la electrónica de automoción pone mayor énfasis en la estabilidad de la detección de juntas de soldadura en entornos de altas temperaturas. Con la integración de la tecnología de detección 3D y las imágenes multiespectrales, los sistemas AOI están experimentando una actualización transformadora, pasando de la detección plana bidimensional al análisis tridimensional.

Sexto paso: selección de la máquina y puntos clave del mantenimiento. En los procesos de montaje SMT, la selección de equipos debe tener en cuenta de forma exhaustiva la escala de producción, la complejidad del producto y los requisitos de precisión del proceso. Las máquinas de pick-and-place de alta velocidad deben dar prioridad a los modelos con funcionamiento colaborativo de varias boquillas y capacidades de compensación de posicionamiento basadas en visión para abordar los requisitos de colocación precisa de microcomponentes como 0201 y QFN. Los equipos de impresión de pasta de soldadura deben centrarse en la precisión del control de la tensión del esténcil y el rango de ajuste de la presión de la rasqueta para garantizar una deposición uniforme de la pasta de soldadura. Al seleccionar un horno de reflujo, es esencial evaluar el número de zonas de temperatura, la eficacia de la circulación de aire caliente y la estabilidad del sistema de protección de nitrógeno para evitar defectos de soldadura o daños térmicos en los componentes causados por desviaciones de la curva de temperatura. El mantenimiento de los equipos debe seguir procedimientos estandarizados, incluida la limpieza diaria de las boquillas de las máquinas de colocación, la gestión de los ciclos de lubricación de las cintas transportadoras y la calibración periódica de los sistemas de inspección óptica. Además, debe aplicarse un mantenimiento preventivo mediante sensores de vibración y cámaras termográficas para minimizar el impacto de los fallos repentinos de los equipos en la continuidad de la línea de producción.

Séptimo paso: análisis del control de calidad en las etapas clave. En el proceso de producción de ensamblajes SMT, el control de calidad está integrado en todas las etapas del proceso, con el objetivo principal de reducir las tasas de defectos y garantizar la consistencia del producto mediante medidas sistemáticas. En primer lugar, la inspección de las materias primas es un paso fundamental, que requiere una verificación estricta de la viscosidad de la pasta de soldadura, la composición de la aleación de soldadura y las especificaciones de embalaje de los componentes para garantizar el cumplimiento de la norma IPC-A-610. En segundo lugar, la supervisión en tiempo real de los parámetros del proceso es fundamental. Por ejemplo, durante la fase de impresión de la pasta de soldadura, la presión de la rasqueta y la precisión de la alineación del esténcil deben ajustarse dinámicamente mediante un sistema SPC (control estadístico de procesos) para evitar desalineaciones o colapsos. Durante la etapa de soldadura por reflujo, la curva de temperatura debe ajustarse con precisión a las características de la pasta de soldadura y a la resistencia térmica del componente. Los datos se recogen mediante un comprobador de temperatura del horno para optimizar los parámetros de la zona de calentamiento. La inspección AOI sirve como método de inspección final, utilizando tecnología de imágenes multiespectrales para identificar defectos como juntas de soldadura frías, desalineación y errores de polaridad, y combinando la inspección por rayos X para un análisis penetrante de las juntas de soldadura ocultas en los BGA. Además, la calibración del ciclo de mantenimiento de los equipos y la formación de los operarios también son factores críticos para garantizar la estabilidad a largo plazo. Mediante la integración de datos multidimensionales y un mecanismo de retroalimentación de bucle cerrado, se establece un sistema integral de control de calidad que abarca desde la prevención hasta la corrección.

Octavo paso: aplicación y progresión de la industria SMT. A medida que los productos electrónicos siguen evolucionando hacia la miniaturización y la alta integración, la tecnología de montaje superficial (SMT) se ha convertido en un proceso de fabricación fundamental en sectores como la electrónica de consumo, la electrónica de automoción y los equipos de comunicación. En productos de consumo como smartphones y dispositivos wearables, la tecnología SMT permite un uso eficiente del espacio de la placa base mediante la colocación de componentes en miniatura. En el sector de la electrónica del automóvil, la tecnología SMT aprovecha su alta fiabilidad para cumplir los estrictos requisitos de resistencia a altas temperaturas y vibraciones de los sistemas de control a bordo de vehículos. En la actualidad, la adopción generalizada de estaciones base de comunicaciones 5G y dispositivos terminales IoT está impulsando aún más la evolución de los procesos SMT hacia la colocación ultrarrápida y la producción en línea mixta de múltiples variedades de productos. Al mismo tiempo, la profunda integración de la fabricación inteligente y la Industria 4.0 está acelerando la adopción de tecnologías avanzadas como la inspección de visión AI y los gemelos digitales en las líneas de producción SMT para lograr la optimización dinámica de los parámetros del proceso y la predicción de defectos. En el futuro, con la expansión de mercados emergentes como los sistemas de control de vehículos eléctricos y los dispositivos electrónicos médicos, la tecnología SMT seguirá abriéndose camino en términos de compatibilidad de materiales, procesos respetuosos con el medio ambiente y control de precisión a nivel de micras, proporcionando un apoyo tecnológico crítico para el desarrollo de alta calidad de la industria de fabricación de productos electrónicos.