Na pozadí prudkého růstu trhu s novými energetickými vozidly prochází automobilová elektronika komplexní modernizací, která se vyznačuje "vysokou hustotou, vysokou spolehlivostí a vysokou složitostí". Požadavky na integraci a přesnost elektronických komponent, od elektronických řídicích jednotek a systémů řízení baterií až po inteligentní moduly kokpitu, daleko přesahují požadavky na tradiční automobily. Většina výrobních linek SMT výrobců automobilů se však stále drží standardů zařízení z éry spotřební elektroniky a čelí problémům, jako je kolísání výtěžnosti, nedostatečná kompatibilita procesů a nadměrná uhlíková stopa. Od bolestivých míst, metod modernizace a případových studií se ponoříme k logické diskusi a analýze účelu modernizace výrobních technik SMT za těmito novými energetickými vozidly.

Za prvé, nová energetická vozidla vyžadují sofistikované stroje SMT pick and place. Rozdělují se do tří kategorií. První kategorií je přesnost a spolehlivost. Jedná se o základní ochranu bezpečnosti nejen cestujících, ale i samotného vozidla. Požadavky SMT pro tuto kategorii jsou miniaturizace čipových komponent: kde čipy BMS a desky s ovladači IGBT musí podporovat komponenty 01005 (0,4 mm × 0,2 mm) a balení QFN s roztečí 0,3 mm, s dynamickou přesností umístění ≤0,025 mm@3σ. A kompatibilita v náročném pracovním prostředí: elektronika ve vozidlech musí odolávat teplotním cyklům v rozmezí od -40 °C do 150 °C a míra vadnosti pájecích spojů musí být menší než 50 ppm (padesát částic na milion); druhou kategorií je účinnost a flexibilita. Ta je obecně určena pro odezvu na tlaky při zvyšování kapacity. Požadavky SMT pro tuto kategorii jsou víceproduktové smíšené linky: kde je třeba s pomocí zrychlení iterace modelu vozidla zkrátit dobu výměny linky na méně než 15 minut.

A poptávka po výrobní kapacitě: kde měsíční výrobní kapacita jedné výrobní linky SMT musí obecně přesáhnout 50 milionů bodů s mírou využití ≥95%; Třetí kategorií je ekologická výroba. Ta je určena pro tvrdá omezení v rámci politik ESG. Požadavky na SMT pro tuto kategorii jsou bezolovnatá výroba: pokud je v souladu s RoHS, REACH a dalšími předpisy, se zbytky těžkých kovů po pájení ≤0,1%. A řízení uhlíkové stopy: kde je třeba snížit spotřebu energie zařízení o 20%-30%.

Za druhé, výrobní linka SMT pro nová energetická vozidla má čtyři technologické problémy, které stojí za zmínku. Prvním bolestivým bodem je nedostatečná přesnost, která vede k úzkým místům ve výtěžnosti. Důvodem je, že když tradiční pick and place stroj montuje komponenty 01005, je výtěžnost obecně nižší než 98% a náklady na přepracování se dramaticky zvyšují; druhým bolestivým bodem je nízké využití automatizace. Důvodem je, že závislost na ručním seřizování má za následek zmetkovitost až 0,2% a zpoždění při optimalizaci parametrů procesu; Třetím bolestivým bodem je špatné dodržování ekologických předpisů. Důvodem je, že existuje vysoká pravděpodobnost, že pájka na bázi olova a vysoce energeticky náročné pick and place stroje, reflow stroje čelí riziku vývozních sankcí; Posledním bolestivým bodem je slabá flexibilní výrobní kapacita. Důvodem je to, že změna linky obecně trvá déle než 30 minut, což ztěžuje zvládání výkyvů v objednávkách pro více modelů vozidel.

Zatřetí chceme diskutovat o technické transformaci. Z našeho pohledu se může jednat o kombinaci modernizace hardwaru, posílení softwaru a ekologické transformace. Jak ji rozdělíme do tří hlavních aspektů. Ponořme se do hloubky každého aspektu s jejich zdůvodněním. Za prvé, v případě modernizace hardwaru se chceme zaměřit na posílení základů přesné výroby. Existují dva typy strojů, které lze modernizovat: vysoce přesné stroje pro kompletaci a umístění: kde můžeme nahradit magnetický levitační lineární motor, zlepšit dynamickou přesnost na 0,035 mm@3σ a modernizovat optický systém vyrovnávání, aby podporoval rozpoznávání bodu značky na úrovni 30 μm. A dusíkové pájecí stroje: kde můžeme řídit obsah kyslíku tak, aby byl nižší a rovný 100 ppm, čímž se sníží oxidace pájecích spojů a zvýší výtěžnost o 1,5%. Za druhé, pokud jde o posílení softwaru, chceme se zaměřit na vybudování jádra inteligentní a automatizované řízené továrny. Existují dva typy inteligentních systémů, které lze optimalizovat: Systém optimalizace procesu s umělou inteligencí: kde poskytuje strojové učení a analýzu dat o výtlaku materiálu v reálném čase, aby dynamicky upravil dráhu trysky a snížil rychlost výtlaku materiálu z 0,2% na 0,08%. Poté pomocí technologie digitálních dvojčat simuluje výrobní proces, čímž zkrátí cyklus zavádění nového výrobku o 60%. A hluboká integrace systému MES: kde zajišťuje sledování celkové efektivity zařízení, spotřeby energie, výtěžnosti a dalších ukazatelů v reálném čase, přičemž rychlost reakce na anomálie se zvýšila o 70%. Za třetí, v rámci ekologické transformace se chceme zaměřit na dodržování předpisů a snižování nákladů. Existují dva pravděpodobné způsoby, jak takového účelu dosáhnout: technika bezolovnatého pájení: kde se používá slitina Sn-Ag-Cu. A inteligentní řízení spotřeby energie: kde můžeme přidat modul s proměnnou frekvencí a systém rekuperace tepla, takže se spotřeba energie zařízení sníží o 25%.

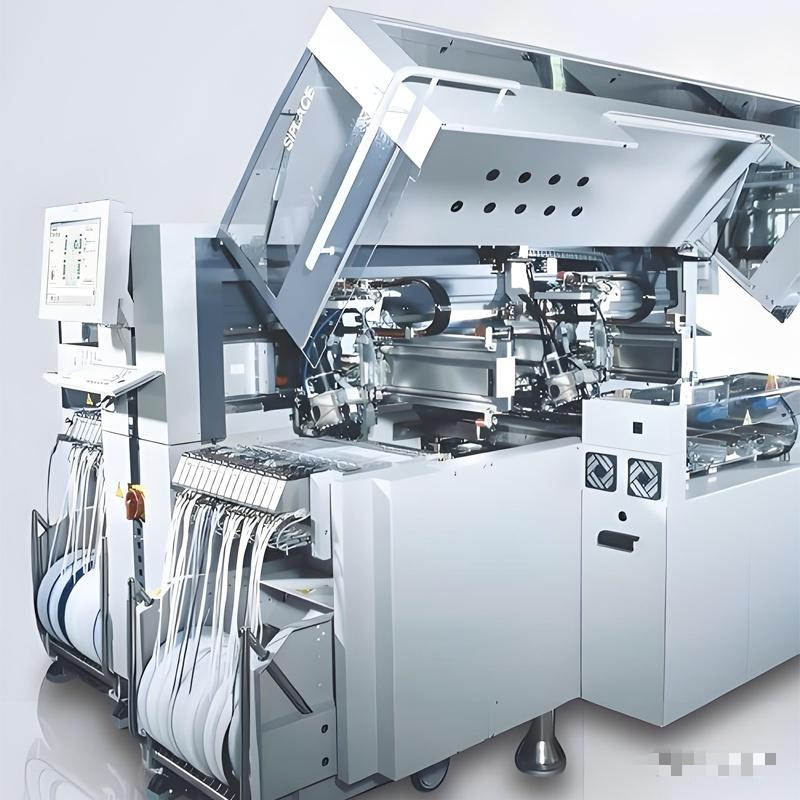

Za čtvrté chceme probrat případovou studii týkající se této modernizace v minulosti. V pozadí je jeden z našich minulých klientů, jistý výrobce nových energetických vozidel, který čelil obrovským sankčním poplatkům kvůli zpoždění dodávky způsobenému nedostatečnou výtěžností modulů BMS. To, co udělali, lze rozdělit do tří kroků: nejprve zakoupili několik strojů Nectec NT-T5 pick-and-place s přesností 0,035 mm @ 3σ. Poté k těmto strojům přidali modul upozornění na vybití materiálu AI a rozhraní MES. Nakonec nahradili dusíkovou pájecí pec bezolovnatou pájecí pastou. V důsledku této modernizace dosáhli několika poznámek: výtěžnost se zvýšila na 99,5%, což snížilo roční náklady na opravy o 12 milionů juanů; rychlost náběhu výrobní kapacity se zvýšila o 50%, cyklus dodání zakázky se zkrátil na 18 dní; snížení uhlíkové stopy na jednotku o 28%.

Za páté chceme diskutovat o budoucích vyhlídkách tohoto trendu modernizace výrobní linky. Je nezbytné zmínit tyto souvislosti, protože podporují konvergenci technologií a regionalizaci výroby. Za prvé, předpokládáme, že laserové svařování, 3D kontrola SPI a další technologie budou integrovány do výrobní linky SMT, aby se dosáhlo řízení procesu na nanometrové úrovni. Za druhé je zřejmé, že poptávka po použitém zařízení v jihovýchodní Asii, východní Evropě a dalších regionech je vysoká. Je nutností a jedním z faktorů vítězství v tomto závodě, že poskytovat lokalizovaný způsob platby a rychlý servis klientům. A konečně, vzhledem k tomu, že ve světě pokračuje podpora obnovitelných a zelených zdrojů energie, budeme v budoucnu svědky většího počtu fotovoltaických zdrojů energie, repasovaných zařízení a modernizace obchodování s uhlíkovými kredity.

Závěrem lze říci, že technologická transformace zařízení SMT pro energetická vozidla není v žádném případě pouhou výměnou hardwaru, ale spíše komplexní modernizací celého řetězce, která kombinuje "precizní řemeslné zpracování + inteligentní systémy + ekologické standardy". Pro výrobce automobilů bude klíčem k překonání dvojího tlaku na výrobní kapacitu a dodržování předpisů výběr partnera se schopností integrace napříč procesy a globální servisní sítí, jako je společnost Nectec.