S pokračujícím vývojem elektronických zařízení směrem k miniaturizaci a vyššímu výkonu se technologie povrchové montáže (SMT) stala základním procesem moderní výroby elektroniky. Díky technologickým inovacím se SMT posouvá od "efektivní výroby" k "inteligentní výrobě". Tento článek analyzuje nejnovější vývoj technologie SMT ze tří hledisek: procesní tok, technologické průlomy a inteligentní transformace. Nejprve bychom se rádi věnovali konvenčnímu výrobnímu procesu SMT: od tisku pájecí pasty po automatickou kontrolu. Na začátku technologie SMT zahrnuje čtyři základní procesy: tisk pájecí pasty, montáž čipů, pájení přetavením a kontrolu. Tyto čtyři základní procesy umožňují montáž elektronických součástek s vysokou hustotou na desky plošných spojů. Při tisku pájecí pasty se používá laserem řezaná ocelová síť a vysoce přesné tiskové zařízení, které zajišťuje rovnoměrné rozložení pájecí pasty na plošných spojích. Pomocí technologie kontroly tlaku a vizuální kalibrace lze chybu tloušťky pájecí pasty kontrolovat v rozmezí ±5 μm, což je základem pro následnou montáž čipů. Pro osazování čipů jsou využívány vysokorychlostní stroje typu pick-and-place, které využívají soustavy sacích trysek a technologii víceosého propojení pro rychlé vyzvednutí a přesné umístění komponent. Nové stroje pick-and-place například podporují technologii "flying alignment", při níž se kamery CCD a umisťovací hlavy pohybují synchronně a provádějí optickou kalibraci komponent během pohybu, čímž dosahují rychlosti umisťování více než 100 000krát za hodinu. Pro pájení přetavením zahrnuje řízení teploty ve více teplotních zónách a technologii ochrany dusíkem, pájecí pasta se taví pod přesnou křivkou ohřevu a vytváří spolehlivé pájecí spoje.

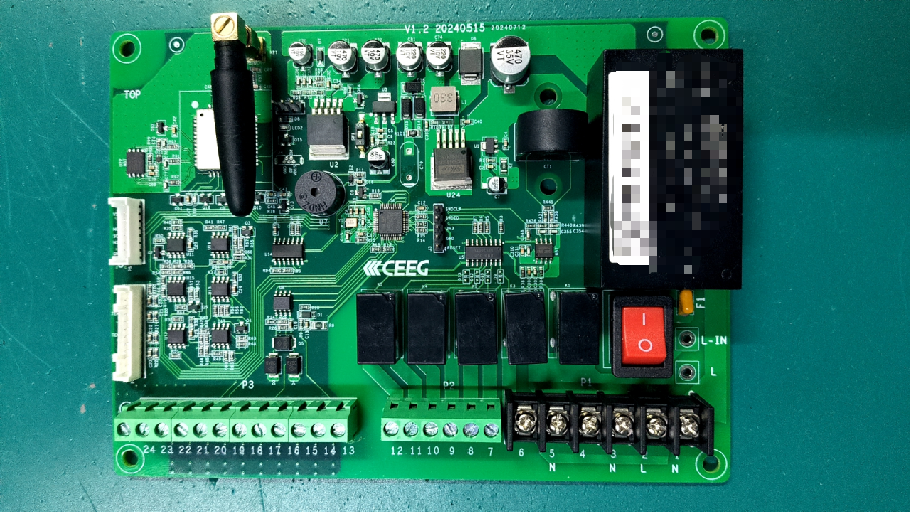

Některá zařízení zavádějí technologii laserových oprav, která umožňuje lokální opravy složitých komponent, jako jsou mikro-BGA, a zvyšuje tak výtěžnost o více než 20%. A v případě kontroly zahrnuje AOI (automatickou optickou kontrolu) v kombinaci s 3D rentgenovými kontrolními systémy a algoritmy umělé inteligence, které dokáží automaticky identifikovat vady, jako je nesprávné zarovnání a pájení za studena, přičemž účinnost detekce je 10krát vyšší než u tradiční manuální kontroly. Zadruhé bychom rádi diskutovali o technologickém pokroku našeho vysoce přesného pick and place stroje. Aby bylo možné splnit požadavky na montáž ultra-mikrosoučástek, jako je 01005 (0,4 mm × 0,2 mm), dosáhl náš stroj na odebírání a umisťování významných průlomů v přesnosti a stabilitě: 1. Vizuální přesnost polohování ±0,01 mm: Díky využití lineárních snímačů s vysokým rozlišením a uzavřeného řídicího systému v kombinaci s multispektrální zobrazovací technologií dokáže přesně určit polohu a úhel součástek, a to i při práci s reflexními nebo nepravidelně tvarovanými díly; 2. Technologie dynamické kompenzace: Díky nepřetržitému sledování změn prostředí prostřednictvím teplotních senzorů automaticky upravuje parametry pohybu robotického ramene tak, aby se eliminovaly chyby způsobené tepelnou roztažností, a zajišťuje stabilní provoz po delší dobu; 3. Modulární konstrukce: Podporuje rychlé přepínání trysek a dvoustopou asynchronní výrobu, což umožňuje, aby stejné zařízení zpracovávalo současně desky plošných spojů různých specifikací. Doba přepínání linky je zkrácena na 5 minut, což vyhovuje flexibilním výrobním potřebám malosériové výroby různých druhů.

Za třetí bychom se rádi zmínili o tom, jakou roli hraje umělá inteligence ve fázích kontroly a monitorování. Inteligence se stala hlavním směrem modernizace technologie SMT, což se odráží především v následujících scénářích: 1. Detekce závad pomocí AI: Systémy AOI založené na hlubokém učení dokáží díky tréninku s velkým počtem vzorků defektů rozlišit jemné abnormality, jako je pájecí bublina a pájecí kulička, s mírou chybného vyhodnocení menší než 0,1%. Například po zavedení 3D AOI zvýšila naše řada NX společnosti Nectec účinnost detekce o 30% a snížila náklady na pracovní sílu o 40%; 2. Monitorování výrobní linky v reálném čase: Propojením zařízení, jako jsou stroje pick-and-place a přetavovací pece, prostřednictvím průmyslového internetu věcí (IIoT) se shromažďují údaje o teplotě, tlaku a vibracích v reálném čase. V kombinaci s analýzou velkých dat pro předvídání poruch zařízení zkracuje 50% dobu odezvy údržby; 3. Adaptivní optimalizace procesu: Algoritmy umělé inteligence automaticky generují optimální dráhy umístění a parametry pájení na základě materiálu desky plošných spojů a typu součástky, čímž se snižuje počet jízd naprázdno a zvyšuje efektivita umístění o 15%.