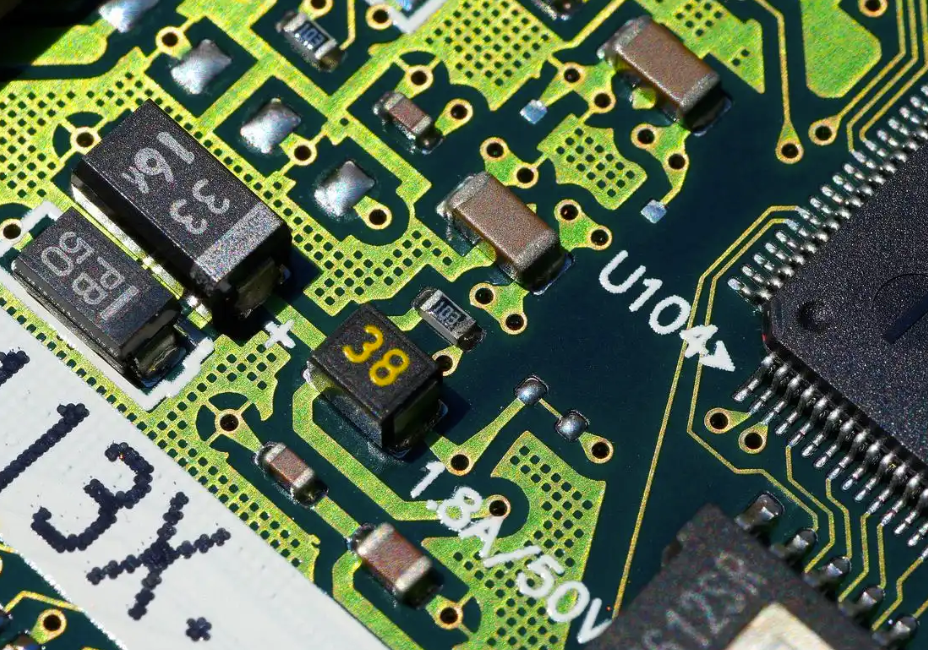

Pokud je deska plošných spojů základní desky chytrého telefonu malá jako nehet, ale musí obsahovat stovky mikrosoučástek, stačí i odchylka umístění 0,05 mm, aby byla celá série výrobků vyřazena. To názorně ilustruje závažné problémy, kterým čelí osazování SMT - jak dosáhnout stabilní a efektivní výroby při požadavcích na mikronovou přesnost? Řešení spočívá v synergické optimalizaci zařízení, procesů a řízení; jakékoli nedopatření v kterékoli fázi by se mohlo stát překážkou při dosahování vyšší přesnosti. Pojďme se nyní ponořit do těchto důvodů, které stojí za tímto technickým průlomem.

Za prvé, výkon stroje je hardwarovým základem pro zvýšení přesnosti. Důvodem je, že moderní špičkové stroje pick-and-place dosáhly rozlišení rotace osy R 0,0024° na impuls, což robotickým ramenům dává "hmatovou citlivost na úrovni mikronů". Výběr zařízení je však mnohem složitější než pouhé porovnání parametrů; volba pohonného systému přímo ovlivňuje skutečný výkon. Ve srovnání s tradičními pohony s kuličkovým šroubem snižují lineární motorem poháněné polohovací systémy X-Y translační chybu o 60%. Ve společnosti Nectec jsme potvrdili, že po kalibraci laserovým interferometrem může jeho přesnost opakování dosáhnout ±12 μm, což odpovídá polohování stejné součásti 1000krát za sebou s odchylkou polohy nepřesahující osminu průměru lidského vlasu.

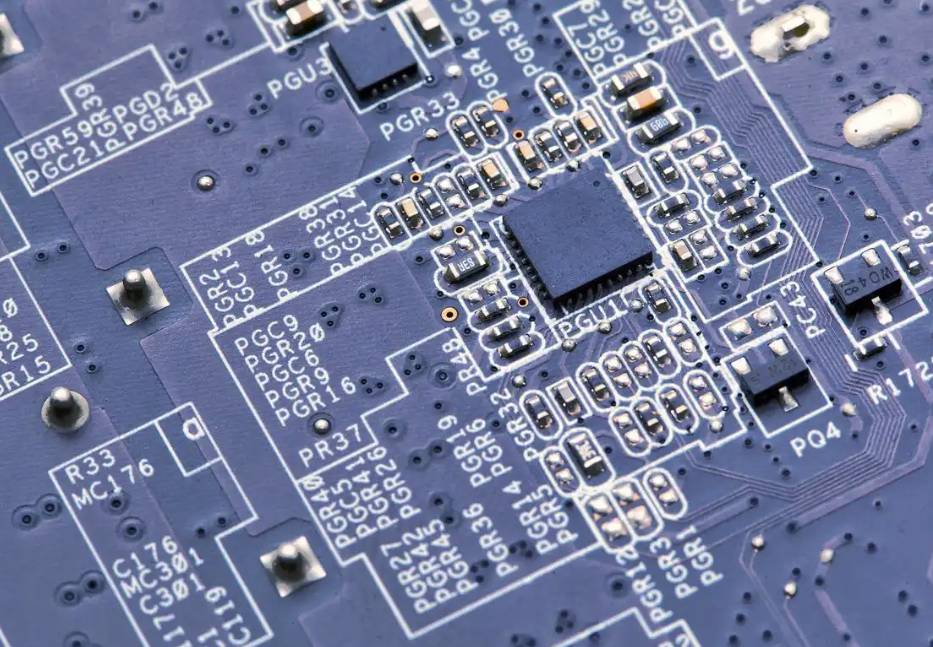

Za druhé, optimalizace procesu může přinést dynamickou rovnováhu mezi extenzivním a intenzivním přístupem. Důvodem je skutečnost, že vyvážení zátěže v procesu není jednoduchým přidělením úlohy, ale vyžaduje inteligentní podporu ze strany dynamických algoritmů. Průběžným sledováním provozního stavu dvojitých strojů pick-and-place v reálném čase může inteligentní plánovací systém řídit rozdíl v čase umístění v rámci 3%. Ještě sofistikovanější strategie zahrnuje optimalizaci rozložení součástek, například soustředění umístění rezistorů a kondenzátorů v balení 0402, což může snížit četnost výměn pick-and-place hlav o 40%. Ve společnosti Nectec se po optimalizaci pořadí umisťování zkrátila doba průběžného umisťování komponent stejného typu z 8,5 sekundy na 5,2 sekundy, čímž se dosáhlo zvýšení účinnosti o 38,8%. Kromě toho se snížením volnoběžného pohybu robotického ramene současně zvýšila přesnost polohování o 15%.

Za třetí, uzavřená smyčka kvality představuje transformaci pasivní kontroly na aktivní obranu. Důvodem je, že kontrola kvality vyžaduje vytvoření komplexního obranného systému a vstupní kontrola materiálu je často první linií obrany, která je přehlížena. Na každý 1 ppm rozdílu v koeficientu tepelné roztažnosti desky plošných spojů připadá 0,01 mm polohového posunu po pájení přetavením. Vytvoření databáze vstupního materiálu, která zaznamenává hodnoty CTE každé dávky substrátů, umožňuje předem kompenzovat souřadnice programu, a tím předcházet problémům dříve, než nastanou. Strategie nasazení online kontrolních systémů, jako je AOI, je stejně kritická - zřízení stanice pro kontrolu prvního kusu ihned po pick-and-place stroji může poskytnout zpětnou vazbu o posunu dat do 15 sekund, což umožní identifikovat problémy o dvě hodiny dříve než tradiční metody kontroly na konci linky a zvýšit účinnost zachycení vad o 800%.

Za čtvrté, inteligentní posílení poskytuje budoucí vizi přesného řízení. Důvodem je skutečnost, že průmyslové technologie 4.0 otevírají nové možnosti pro zlepšení přesnosti. Aplikace technologie digitálních dvojčat ve fázi zavádění nového výrobku využívá 3D simulaci k předvídání odchylek umístění při různých procesních parametrech, což zkracuje skutečnou dobu ladění z 8 hodin na 90 minut. Algoritmy strojového učení prokazují hlubší vhled. Ve společnosti Nectec jsme analýzou tříletých dat o umístění součástek zjistili, že na každý 10% nárůstu vlhkosti prostředí se odchylka umístění 0201 součástek zvýší o 0,7 μm. Kompenzační model vytvořený na základě tohoto zjištění snižuje sezónní kolísání přesnosti o 72%. Tyto technologické pokroky nově vymezují hranice přesného řízení.

Za páté a poslední, nejlepší je najít optimální rovnováhu mezi přesností a efektivitou. Důvodem je, že snaha o maximální přesnost je spojena s náklady: když rychlost umisťování překročí 60 000 bodů za hodinu, každé zvýšení přesnosti o 1 μm má za následek zvýšení spotřeby energie zařízení o 18%. Proto je zásadní stanovit matici klíčových ukazatelů výkonnosti pro přesnost a účinnost: automobilová elektronika by měla přijmout režim "přesnost především", zatímco spotřební elektronika může umožnit "vyvážený režim". Těžiště budoucí soutěže se přesunulo od jediné metriky přesnosti ke "komplexní výrobní schopnosti". Vidíme také, že rentgenové kontrolní stroje budou zaujímat vedoucí postavení v nově vznikajících oblastech, jako jsou zařízení 5G s milimetrovými vlnami a mikrodispleje pro brýle rozšířené reality, a budoucnost této oblasti je slibná.