V oblasti montáže SMT se elektronické součástky stále zmenšují a hustota pájení roste. Tradiční ruční vizuální kontrola nebo konvenční optické kontrolní zařízení (AOI) již nestačí splnit požadavky na vysoce přesnou a spolehlivou kontrolu kvality, pokud se setkáváme se složitými strukturami pájecích spojů. V této souvislosti umožnila technologie rentgenové kontroly díky své nedestruktivní povaze, vysokému rozlišení a schopnosti vizualizovat vnitřní struktury společnosti Nectec vyrobit řadu vysoce kvalitních a přesných rentgenových kontrolních zařízení, která se stala základním nástrojem pro zajištění kvality výrobků a zlepšení výrobních procesů. V této pasáži bychom chtěli probrat celkem čtyři klíčové body.

Za prvé, proč dnes montážní závody SMT potřebují rentgenovou kontrolu. Důvod této otázky je jednoduchý. V procesu montáže SMT se hojně používají komponenty s bezolovnatým nebo částečně bezolovnatým obalem, jako jsou BGA (Ball Grid Array), QFN a LGA. Pájené spoje těchto součástek jsou většinou skryté pod součástkami, což ztěžuje jejich vizuální kontrolu nebo kontrolu pomocí AOI. Vady, jako jsou bubliny, studené pájecí spoje, zkraty a otevřené obvody v pájecích spojích, jsou kritickými faktory ovlivňujícími stabilitu a spolehlivost elektronických výrobků. Také rentgenová kontrolní technologie může proniknout do obalových materiálů a zobrazit vnitřní pájecí spoje, což umožňuje odhalit potenciální vady bez nutnosti demontáže výrobku. Tato schopnost "vidět dovnitř" z ní činí důležitý doplněk tradičních kontrolních metod, který je vhodný zejména pro špičková odvětví elektronické výroby s přísnými požadavky na kontrolu kvality, jako je automobilová elektronika, lékařská elektronika, průmyslové řídicí systémy a vojenské výrobky.

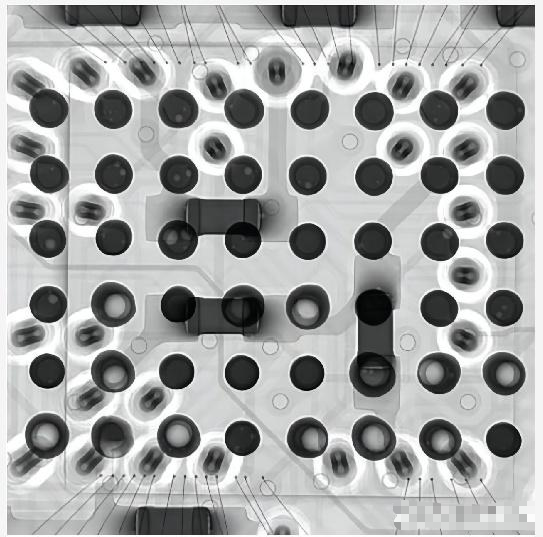

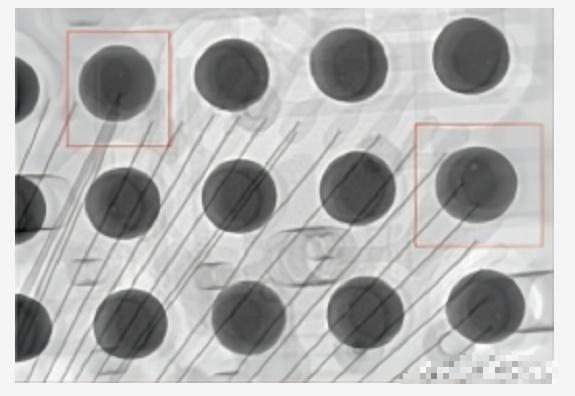

Dále stručně popíšeme principy rentgenových kontrolních zařízení. Rentgenová kontrola je metoda nedestruktivního testování, která využívá rentgenové záření k pronikání do objektů a vytváření obrazů na přijímacím konci, což umožňuje vizualizaci a analýzu vnitřních struktur. Při průchodu rentgenového záření objekty dochází k různým stupňům útlumu v závislosti na hustotě a tloušťce materiálu, což vede k různým kontrastům ve stupních šedi na snímcích, a tím k odhalení vnitřních strukturálních charakteristik testovaného objektu. Na druhé straně v montážních závodech SMT se rentgenové zařízení používá především ke kontrole morfologie pájecích spojů a ke zjištění přítomnosti vad, jako jsou dutiny, studené pájecí spoje, přemostění nebo nedostatečné množství pájky. Díky rentgenovým zdrojům s vysokým rozlišením a systémům sběru obrazu mohou operátoři přesně analyzovat stav kvality každého pájeného spoje.

Zatřetí se budeme zabývat aplikacemi rentgenových kontrolních zařízení v reálném životě. První situace: kontrola zařízení namontovaných zespodu, jako jsou BGA a QFN. Důvodem je skutečnost, že tradiční kontrolní metody nejsou schopny získat přístup k vnitřním pájecím spojům takovýchto obalů, zatímco rentgenové záření může jasně ukázat rozložení, velikost, poměr bublin a celkovou kvalitu pájení kulových pájecích spojů, což z něj činí preferovanou metodu pro detekci studených pájecích spojů a přemostění; Situace dvě: identifikace pájecích dutin a nedostatečného množství pájky. Důvodem je skutečnost, že bubliny uvnitř pájecích spojů mohou způsobit elektrickou nestabilitu a dokonce selhání zařízení. Rentgenové snímkování pomáhá inženýrům vizuálně posoudit velikost a umístění dutin, což poskytuje základ pro zlepšení procesu; Situace třetí: analýza oprav a poruch. Důvodem je skutečnost, že během procesů vracení výrobků zákazníkům nebo kontroly kvality lze rentgenovou technologii použít k nedestruktivní lokalizaci vad, což účinně zkracuje cyklus řešení problémů, zabraňuje zbytečným opravám a demontáži a zvyšuje celkovou efektivitu kontroly;

Situace čtyři: kontrola prvního výrobku a validace procesu. Důvodem je, že kontrola prvního výrobku po montáži SMT je důležitým krokem k zajištění konzistence sériově vyráběných výrobků. Komplexní kontrola prvního výrobku pomocí rentgenové technologie může rychle odhalit odchylky procesu a napravit je, a tím zabránit následným vadám sériové výroby.

Za čtvrté, budeme diskutovat o cenných výsledcích, které může proces rentgenové kontroly přinést továrnám SMT. Prvním výsledkem je zvýšení výtěžnosti výrobků. Důvodem je, že včasné odhalení vad svařování může zabránit vstupu vadných výrobků do navazujících procesů, čímž se výrazně sníží míra přepracování a zmetkovitosti; výsledkem dva je podpora štíhlé výroby a zlepšování procesů. Důvodem je, že dokáže průběžně monitorovat kvalitu svařování v klíčových bodech procesu a vracet výsledky do výrobní linky, aby bylo možné včas upravit parametry. Pak se dosáhne řízení v uzavřené smyčce, a tím se zlepší stabilita výrobního procesu; Výsledkem tři je splnění požadavků zákazníků na vysokou kvalitu dodávek. Důvodem je skutečnost, že zákazníci vyšší třídy nebo mezinárodní zakázky obvykle používají rentgen jako opatření k zajištění kvality před odesláním, což výrazně zvyšuje profesionalitu a důvěryhodnost továrny SMT v očích zákazníků; čtvrtým výsledkem je pomoc při získávání certifikace a auditů kvality třetí stranou. Důvodem je, že když čelíme auditům systému kvality ISO nebo auditům továren zákazníků, jsou možnosti rentgenové kontroly často používány jako demonstrace pokročilých kontrolních metod, což pomáhá továrnám SMT vytvořit standardizovanou a profesionální image.

Závěrem: S trendem stále sofistikovanější a vysoce spolehlivé elektronické výroby se rentgenové kontrolní zařízení stalo důležitou součástí průmyslu SMT jako vysoce přesný nedestruktivní nástroj pro zajištění kvality. V budoucnu, s rozvojem automatizace a inteligence, bude rentgenová kontrola propojena také s rozpoznáváním obrazu pomocí umělé inteligence a systémy MES, které továrnám na čipy SMT poskytnou inteligentnější a efektivnější řešení kvality celého procesu.